Zawory są podstawowymi elementami procesów przemysłowych, służącymi jako punkty kontrolne do regulowania, kierowania lub zatrzymywania przepływu cieczy, gazów i szlamów. Wśród wielu dostępnych typów zaworów, m.in zawór membranowy w dnie zbiornika to specjalistyczne rozwiązanie powszechnie stosowane w branżach takich jak przetwórstwo chemiczne, farmaceutyka, żywność i napoje oraz uzdatnianie wody. Jego konstrukcja, funkcjonalność i zalety operacyjne odróżniają go od konwencjonalnych zaworów, co czyni go preferowanym wyborem w niektórych zastosowaniach. W tym artykule zbadano, czym zawór membranowy denny zbiornika różni się od innych typów zaworów, w tym zaworów kulowych, zasuw, przepustnic i zaworów kulowych, ze szczególnym uwzględnieniem projekt, działanie, materiały, konserwacja i przydatność do określonych procesów .

Co to jest zawór membranowy na dnie zbiornika?

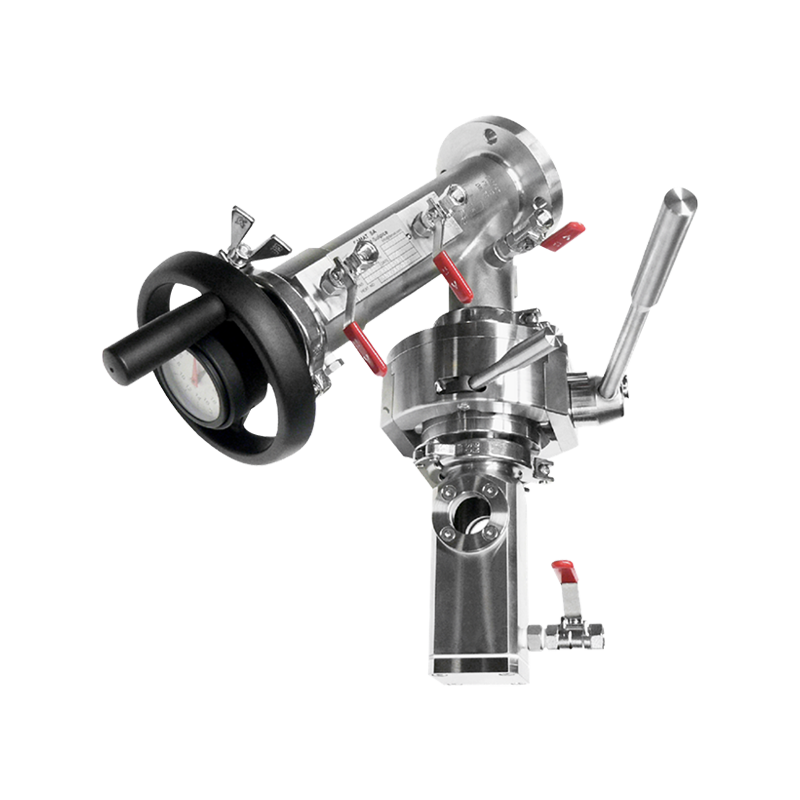

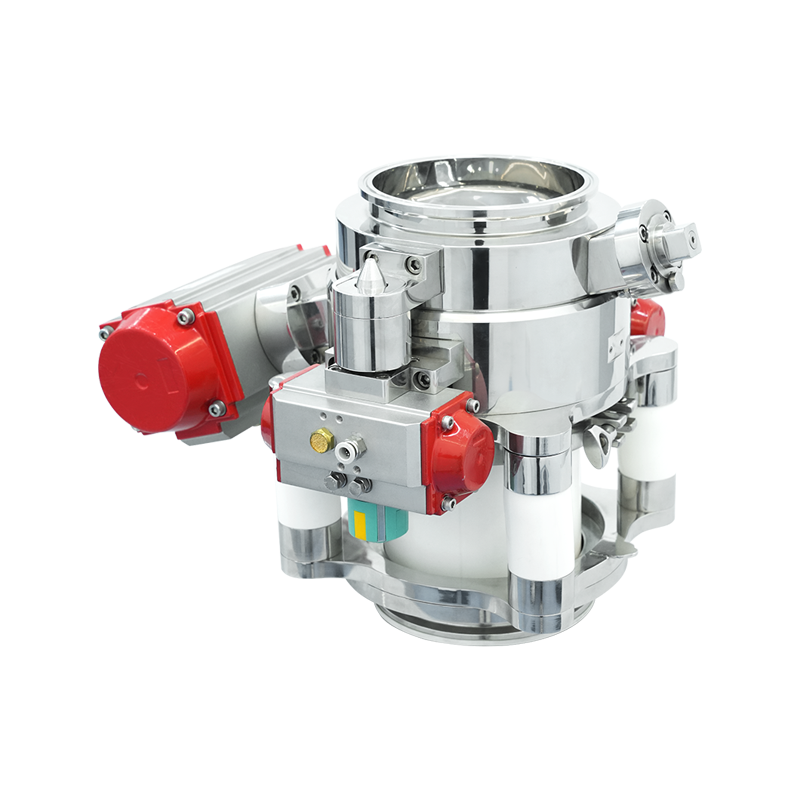

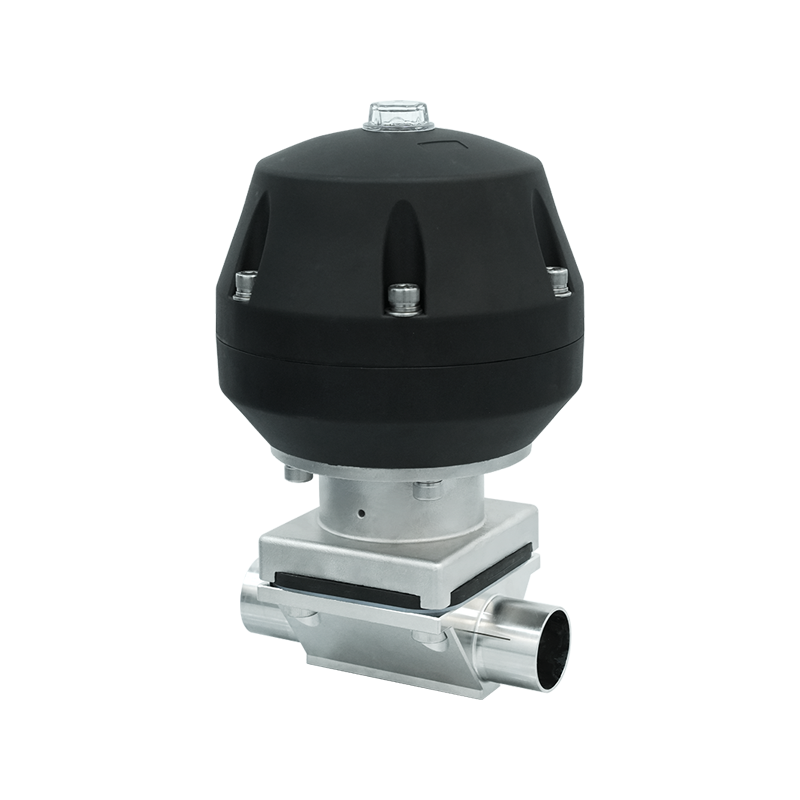

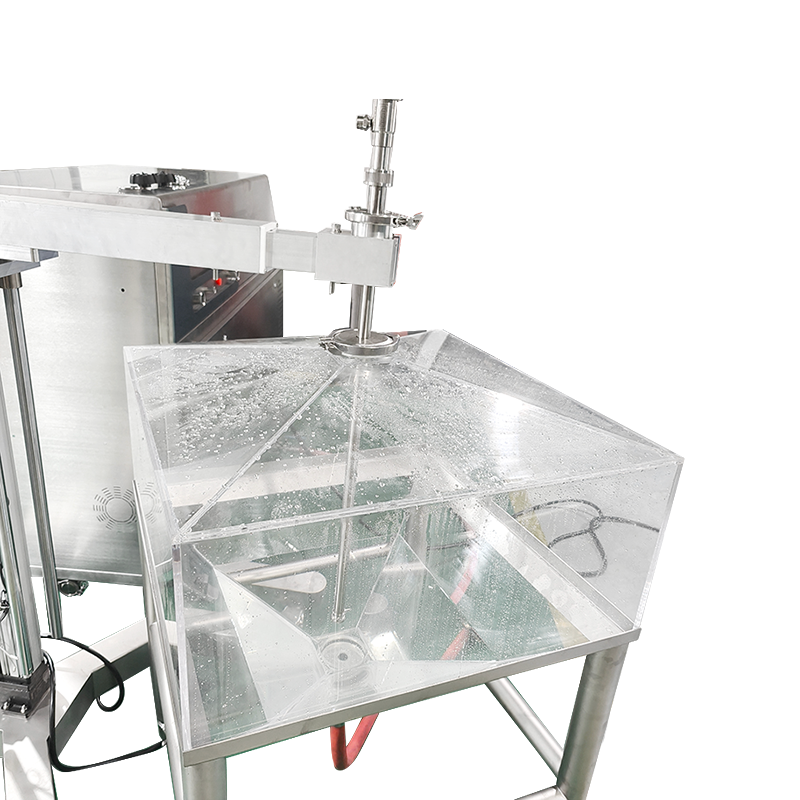

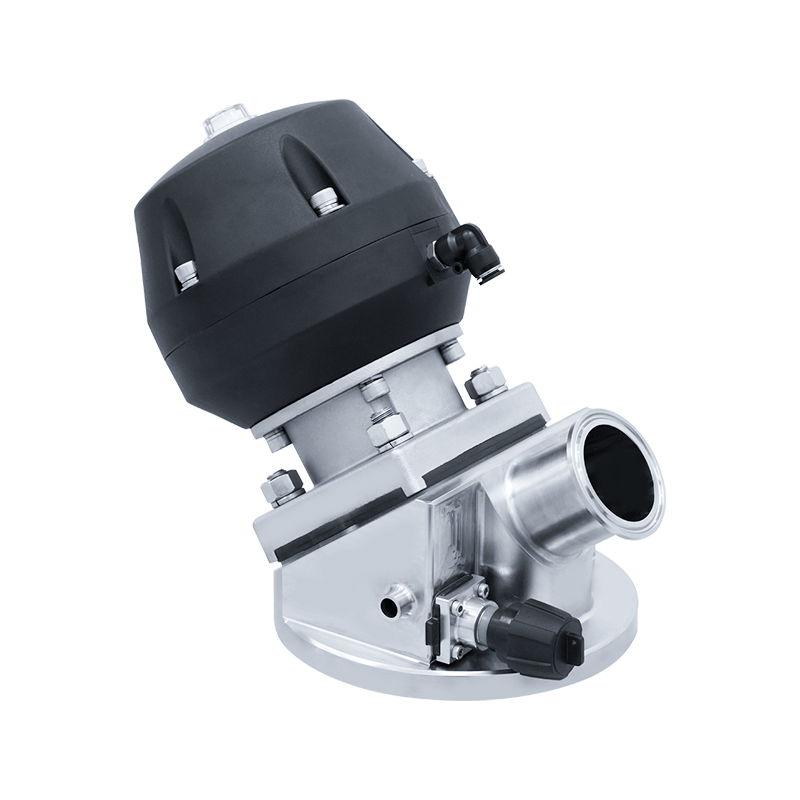

A zawór membranowy w dnie zbiornika to rodzaj zaworu instalowanego na dnie zbiorników magazynowych, reaktorów lub zbiorników procesowych w celu kontrolowania zrzutu cieczy lub materiałów szlamowych. Podstawowym elementem zaworu jest elastyczna membrana, która uszczelnia gniazdo zaworu po zamknięciu i unosi się, umożliwiając przepływ po otwarciu. Uruchamianie membrany odbywa się ręcznie za pomocą pokrętła ręcznego lub automatycznie za pomocą siłowników pneumatycznych lub elektrycznych.

Kluczowe cechy zaworów membranowych znajdujących się na dnie zbiornika obejmują:

- Konstrukcja montowana od dołu do całkowitego opróżnienia zbiorników.

- Elastyczna membrana uszczelniająca co zapobiega wyciekom.

- Brak martwych stref na ścieżce przepływu, redukując pozostałości i zanieczyszczenia.

- Kompatybilność materiałowa z płynami żrącymi, ściernymi lub sanitarnymi.

Różnice projektowe

1. Zawór membranowy znajdujący się na dnie zbiornika

- Ścieżka przepływu: Membrana odsuwa się od gniazda zaworu, tworząc ścieżkę przepływu o pełnej średnicy, która umożliwia całkowite opróżnienie zbiornika.

- Kształt ciała: Zwykle w kształcie litery T lub konstrukcja prosta, zoptymalizowana do montażu od dołu.

- Mechanizm uszczelnienia: Membrana tworzy szczelne uszczelnienie, eliminując potrzebę kontaktu metalu z metalem.

- Operacja: Może być obsługiwany ręcznie lub zautomatyzowany za pomocą siłowników pneumatycznych lub elektrycznych.

2. Zawór kulowy

- Ścieżka przepływu: Wykorzystuje obracającą się kulistą kulę z otworem do kontrolowania przepływu. Kula obraca się o 90 stopni, aby otworzyć lub zamknąć.

- Mechanizm uszczelnienia: Kula jest uszczelniona miękkimi gniazdami (PTFE lub guma) przylegającymi do korpusu.

- Kluczowa różnica: Zawory kulowe nie są idealne do dna zbiorników, gdzie wymagane jest całkowite opróżnienie, ponieważ wokół kuli może pozostać uwięziony płyn.

3. Zasuwa

- Ścieżka przepływu: Wykorzystuje płaską lub klinową bramę, aby zablokować lub umożliwić przepływ.

- Mechanizm uszczelnienia: Uszczelnienie metal-metal lub miękkie pomiędzy zasuwą a gniazdem zaworu.

- Kluczowa różnica: Zasuwy wymagają pionowego prześwitu do obsługi zasuwy i nie nadają się do obsługi zawiesin ściernych ani do zastosowań sanitarnych, w których należy zminimalizować pozostałości.

4. Zawór motylkowy

- Ścieżka przepływu: Wykorzystuje obrotowy dysk, który obraca się w rurze, aby umożliwić lub zablokować przepływ.

- Mechanizm uszczelnienia: Uszczelki są zazwyczaj elastomerowe lub metalowe.

- Kluczowa różnica: Zawory motylkowe mogą pozostawiać martwe strefy wokół dysku i są mniej skuteczne przy całkowicie opróżnianych zbiornikach w porównaniu z zaworami membranowymi.

5. Zawór kulowy

- Ścieżka przepływu: Wykorzystuje ruchomy korek lub dysk na nieruchomym gnieździe, aby kontrolować przepływ.

- Mechanizm uszczelnienia: Zapewnia precyzyjne dławienie w przypadku gniazd metalowych lub miękkich.

- Kluczowa różnica: Zawory kulowe doskonale nadają się do regulacji przepływu, ale mogą powodować turbulencje i są mniej odpowiednie do całkowitego odwadniania lub zastosowań sanitarnych.

Podsumowanie: Zawory membranowe znajdujące się na dnie zbiornika charakteryzują się wyjątkową zdolnością do zapewnienia pełnego drenażu, minimalnej liczby martwych stref i higienicznej pracy, której inne zawory mogą nie osiągnąć.

Zalety operacyjne

-

Kompletny drenaż

Zawory membranowe znajdujące się na dnie zbiornika zapewniają całkowite opróżnienie zbiorników, naczyń lub reaktorów, zapobiegając gromadzeniu się pozostałości. Jest to szczególnie ważne w przemysł farmaceutyczny i spożywczy , gdzie należy unikać zanieczyszczenia krzyżowego. -

Korozja i odporność chemiczna

Elastyczna membrana może być wykonana z materiałów takich jak PTFE, EPDM lub Viton, dzięki czemu zawór może pracować z płynami korozyjnymi i ściernymi, które szybko niszczą metalowe zawory. -

Niskie koszty utrzymania

W przeciwieństwie do zaworów zasuwowych lub kulowych, zawory membranowe znajdujące się na dnie zbiornika mają mniej ruchomych części metalowych mających kontakt z cieczą, co zmniejsza zużycie i częstotliwość konserwacji. Sama membrana jest główną częścią wymienną, co ułatwia serwisowanie. -

Szczelne uszczelnienie

Elastyczna membrana zapewnia szczelne uszczelnienie nawet w przypadku nieregularnych lub nierównych gniazd zaworów, zapobiegając wyciekom niebezpiecznych lub toksycznych płynów. -

Delikatna kontrola przepływu

Zawory membranowe zapewniają płynny, laminarny przepływ, minimalizując turbulencje. To jest ważne w reakcje chemiczne lub obróbka szlamu , gdzie naprężenia ścinające mogą uszkodzić wrażliwe produkty.

Względy materialne

Wybór materiałów na denne zawory membranowe zbiornika ma kluczowe znaczenie dla ich wydajności:

- Materiały membrany: PTFE, EPDM, NBR lub Viton, wybrane na podstawie kompatybilności chemicznej i odporności na temperaturę.

- Materiały korpusu zaworu: Stal nierdzewna (304, 316L) do zastosowań sanitarnych lub korozyjnych; stal węglowa do ogólnego użytku przemysłowego; lub kompozyty z tworzyw sztucznych do lekkich zastosowań chemicznych.

Porównanie: Inne zawory, takie jak zawory kulowe lub zasuwowe, często opierają się na kontakcie metal-metal i mogą wymagać powłok lub specjalnych stopów, aby osiągnąć tę samą odporność chemiczną.

Konserwacja i łatwość serwisowania

Zawory membranowe dolne zbiornika

- Łatwy w utrzymaniu, ponieważ membrana jest jedyną częścią mającą bezpośredni kontakt z cieczą.

- Wymiana membrany jest prosta i zwykle nie wymaga demontażu całego zaworu ze zbiornika.

- Wymagane jest minimalne smarowanie, a działanie zaworu pozostaje płynne nawet po latach użytkowania.

Inne typy zaworów

- Zawory kulowe mogą wymagać wymiany gniazda i mogą być trudne w serwisowaniu w ciasnych przestrzeniach.

- Zasuwy mają wiele części metalowych podatnych na korozję i wymagają bardziej kompleksowej konserwacji.

- Zawory motylkowe i grzybkowe mogą wymagać częstych kontroli i regulacji uszczelnień, aby zachować szczelność.

Kluczowa różnica: Zawory membranowe są łatwiejsze w utrzymaniu, szczególnie w zastosowaniach z płynami korozyjnymi lub sanitarnymi.

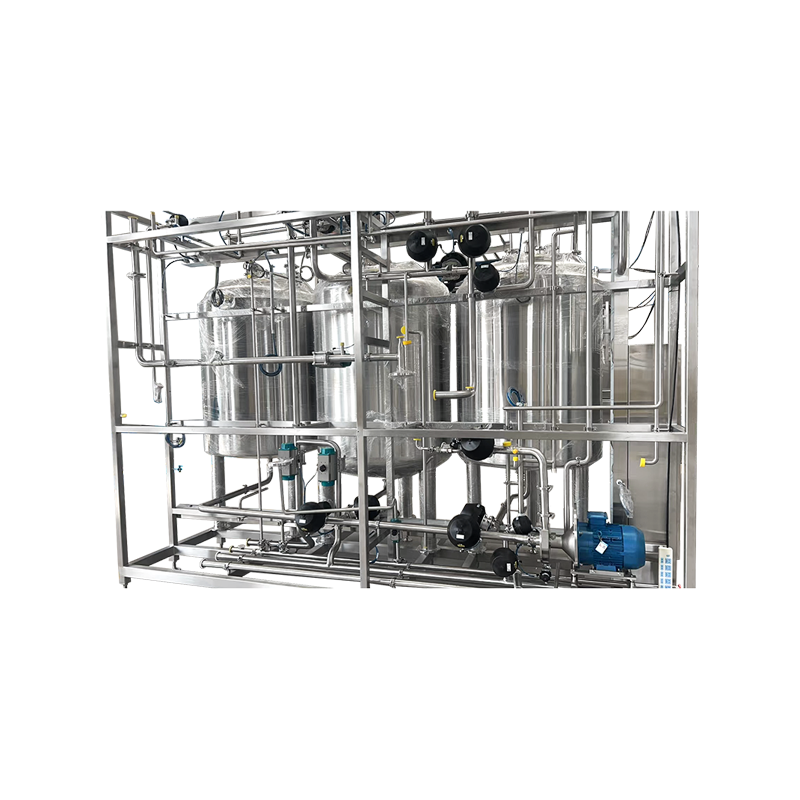

Zastosowania, w których wyróżniają się zawory membranowe na dnie zbiornika

-

Przemysł farmaceutyczny

Stosowany w reaktorach i zbiornikach magazynowych do całkowitego drenażu i sanitarnego obchodzenia się z wrażliwymi płynami. -

Przemysł spożywczy i napojów

Idealny do zbiorników na mleko, sok lub sos, gdzie niezbędna jest higiena i całkowite opróżnienie. -

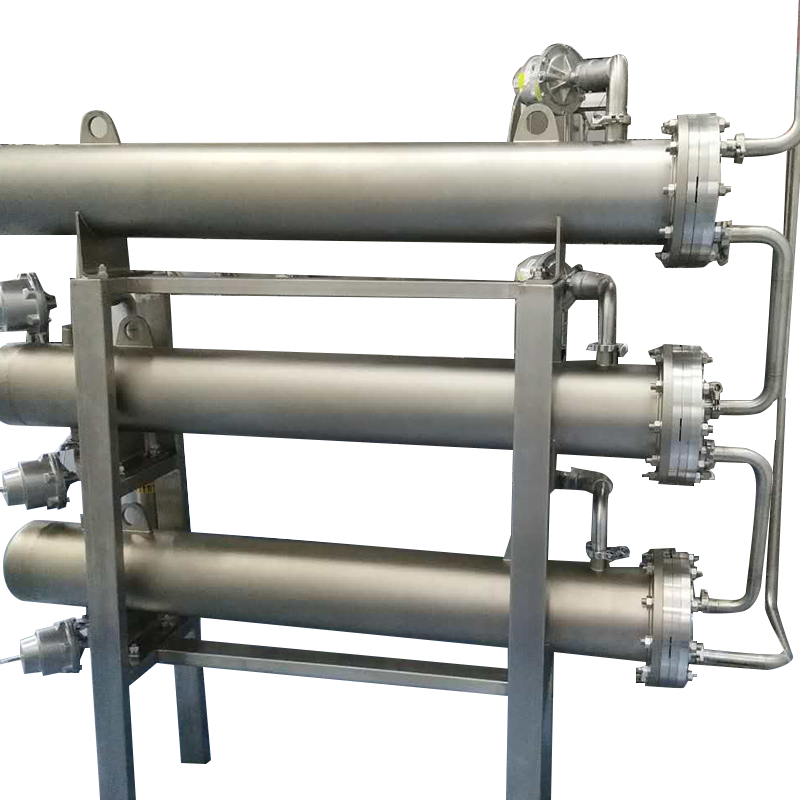

Przemysł Chemiczny

Odporny na korozyjne kwasy, zasady i ścierne zawiesiny, co ogranicza przestoje i koszty konserwacji. -

Uzdatnianie wody i ścieki

Nadaje się do usuwania szlamu lub szlamu ze zbiorników, zapobiegając zatykaniu i gromadzeniu się pozostałości.

Inne zawory mogą działać odpowiednio w niektórych z tych zastosowań, ale często nie sprawdzają się, gdy krytyczny jest całkowity drenaż, warunki sanitarne lub odporność chemiczna.

Ograniczenia dolnych zaworów membranowych zbiornika

Chociaż zawory membranowe znajdujące się na dnie zbiornika oferują wiele zalet, mają one również pewne ograniczenia:

- Natężenie przepływu: Zawory membranowe generalnie wolniej się otwierają i zamykają w porównaniu z zaworami kulowymi lub motylkowymi, co może stanowić problem w procesach wymagających dużej prędkości.

- Limity ciśnienia: Zwykle nadaje się do niskich i średnich ciśnień; zastosowania wysokociśnieniowe mogą wymagać wzmocnionych membran lub alternatywnych typów zaworów.

- Limity temperatur: Membrany elastomerowe mogą ulegać degradacji w ekstremalnie wysokich temperaturach, co wymaga PTFE lub specjalistycznych materiałów.

Pomimo tych ograniczeń, w przypadku drenażu dna, zastosowań sanitarnych lub korozyjnych, zalety znacznie przewyższają wady.

Podsumowanie kluczowych różnic

| Funkcja | Zawór membranowy dolny zbiornika | Zawór kulowy | Zawór bramowy | Zawór motylkowy | Zawór kulowy |

| Kontrola przepływu | Pełny otwór, gładki | Pełno-przelotowy, szybki | Włącz/wyłącz | Umiarkowane | Precyzyjne dławienie |

| Drenaż | Kompletny, bez martwych stref | Częściowe | Częściowe | Częściowe | Częściowe |

| Mechanizm uszczelniający | Elastyczna membrana | Miękkie siedzisko | Metalowe/miękkie siedzisko | Miękkie/metalowe siedzisko | Metalowe/miękkie siedzisko |

| Odporność chemiczna | Wysoka, w zależności od membrany | Średni | Średni | Średni | Średni |

| Konserwacja | Niski, tylko wymiana membrany | Średni | Wysoka | Średni | Średni |

| Zastosowania sanitarne | Znakomicie | Umiarkowane | Biedny | Umiarkowane | Biedny |

| Nadaje się do szlamu/lepkich płynów | Tak | Nie | Nie | Czasami | Czasami |

Wniosek

Zawory membranowe denne zbiornika wyróżniają się spośród innych typów zaworów ze względu na ich unikalne połączenie pełnej możliwości odprowadzania wody, szczelnego uszczelnienia, odporności chemicznej i łatwości konserwacji . Chociaż zawory kulowe, zasuwy, przepustnice i zawory kulowe mają swoje zalety w ogólnych procesach przemysłowych, nie są w stanie dorównać wydajnością zaworów membranowych w zastosowaniach sanitarnych, korozyjnych lub związanych z obsługą gnojowicy szczególnie gdy wymagane jest całkowite drenaż.

Wybór zaworu zależy od wymagań procesu, ciśnienia, temperatury i właściwości płynu. Jednakże w branżach, w których higiena, odporność chemiczna i minimalna ilość pozostałości mają kluczowe znaczenie, zawór membranowy znajdujący się na dnie zbiornika jest często lepszym rozwiązaniem. Zrozumienie różnic operacyjnych pomaga inżynierom i kierownikom obiektów wybrać najbardziej odpowiedni typ zaworu, zapewniając wydajność procesu, bezpieczeństwo i długoterminową niezawodność.