Elektryczne zawory membranowe stały się podstawowym elementem systemów transportu płynów farmaceutycznych ze względu na ich wyjątkową higienę, precyzyjną kontrolę przepływu i przydatność do stosowania w pomieszczeniach czystych. Ponieważ nowoczesna produkcja farmaceutyczna wymaga wyższego poziomu automatyzacji, sterylności i walidacji, elektryczne zawory membranowe odgrywają kluczową rolę w zapewnianiu bezpiecznych i wolnych od zanieczyszczeń procesów. W tym artykule zbadano, jak działają te zawory, gdzie są stosowane w produkcji farmaceutycznej i jakie czynniki należy wziąć pod uwagę przy ich wyborze.

Co to jest elektryczny zawór membranowy i jak działa?

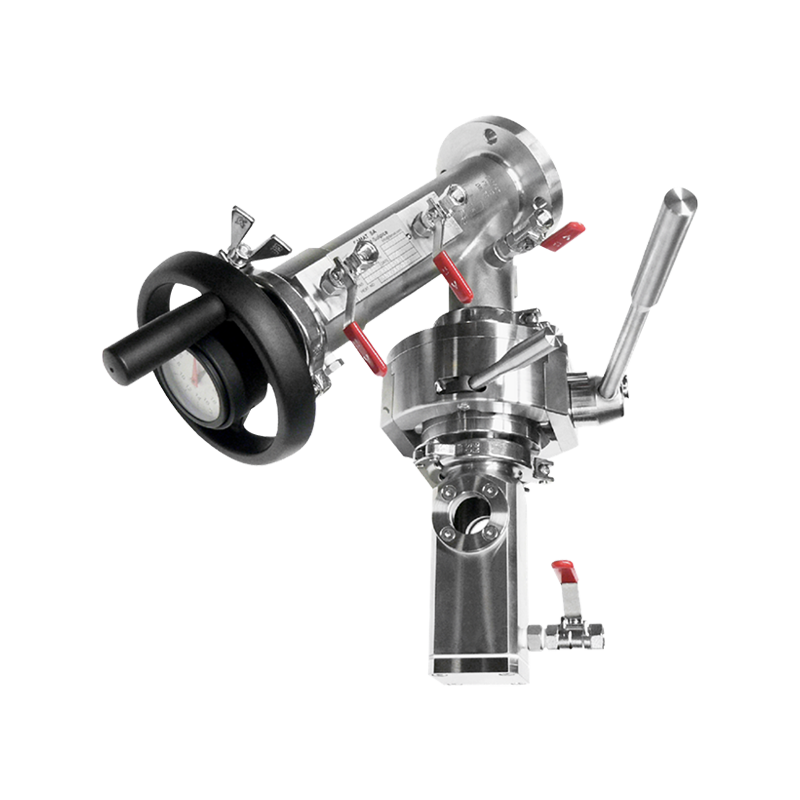

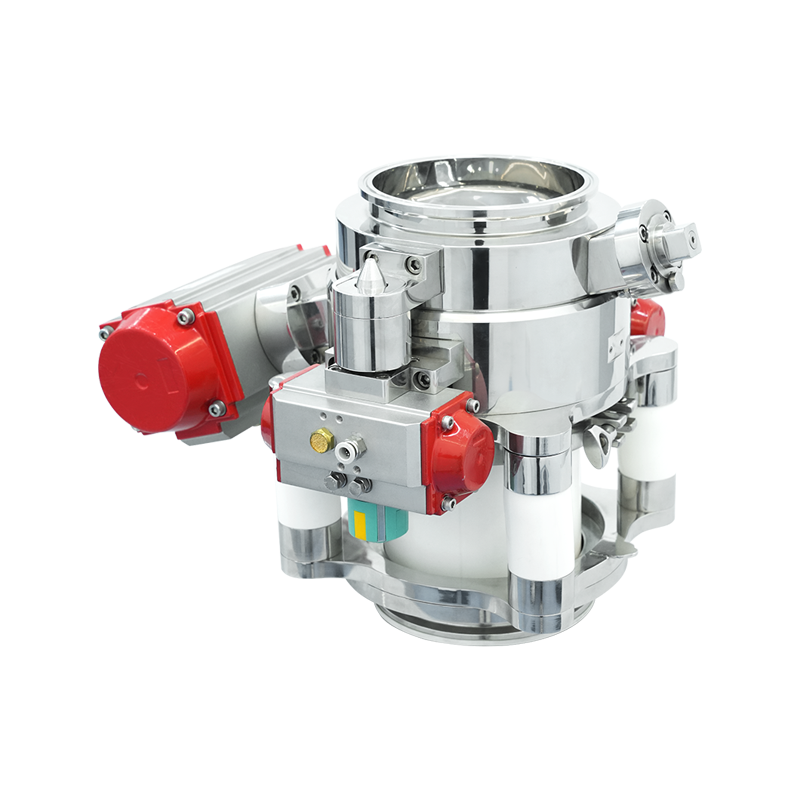

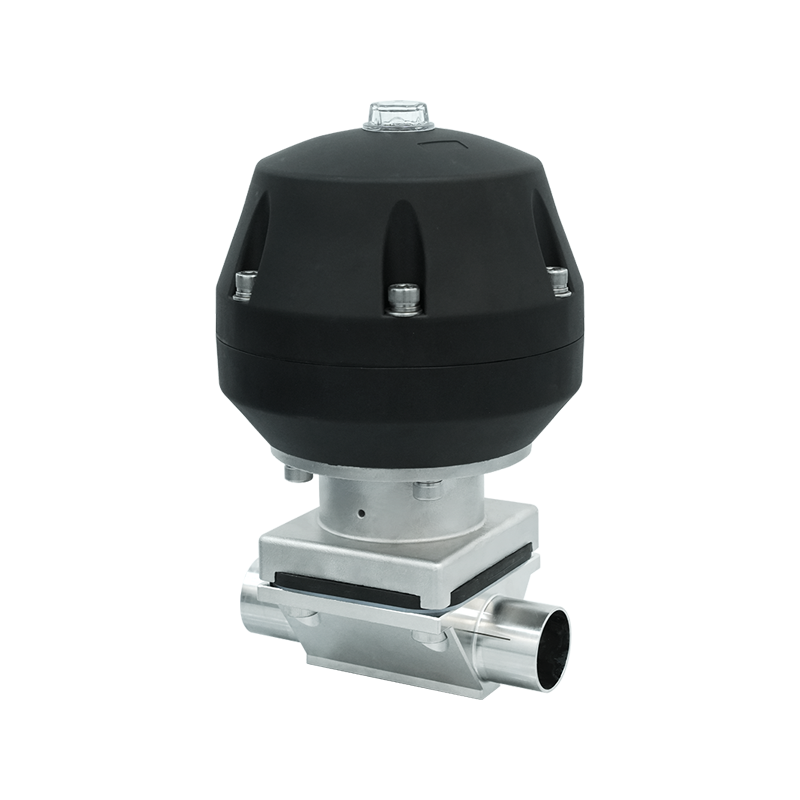

An elektryczny zawór membranowy to zawór sterujący wykorzystujący siłownik elektryczny do przesuwania elastycznej membrany w górę lub w dół w celu regulacji przepływu płynu. W przeciwieństwie do tradycyjnych zaworów z metalowymi powierzchniami stykowymi, zawory membranowe wykorzystują membranę polimerową, która izoluje ścieżkę płynu od siłownika i elementów mechanicznych. Eliminuje to ryzyko skażenia i zapewnia wyjątkowo higieniczną pracę, dzięki czemu idealnie nadają się do procesów farmaceutycznych wymagających sterylnych, ultraczystych warunków.

Podstawowe komponenty funkcjonalne

- Korpus zaworu – często wykonany ze stali nierdzewnej lub wysokiej jakości tworzywa sztucznego, zaprojektowany z myślą o higienicznej i wolnej od korozji pracy.

- Membrana – elastyczny elastomer, który uszczelnia ścieżkę płynu i zapobiega zanieczyszczeniu.

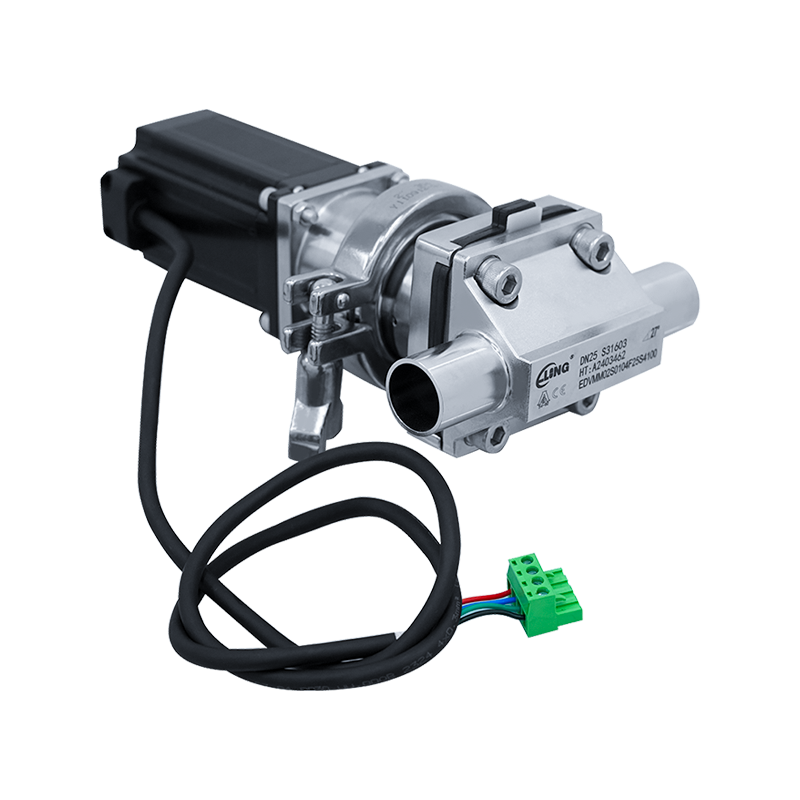

- Siłownik elektryczny – zapewnia zautomatyzowane sterowanie z dużą precyzją, umożliwiając integrację z nowoczesnymi systemami sterowania.

Elektryczne zawory membranowe są zwykle używane do regulacji sterylnych cieczy, czystej wody, chemikaliów procesowych i środków czyszczących w farmaceutycznych liniach produkcyjnych. Ich konstrukcja pozbawiona zanieczyszczeń sprawia, że są to jedne z najbezpieczniejszych opcji zaworów do środowisk o wysokiej czystości.

Gdzie stosuje się elektryczne zawory membranowe w procesach farmaceutycznych?

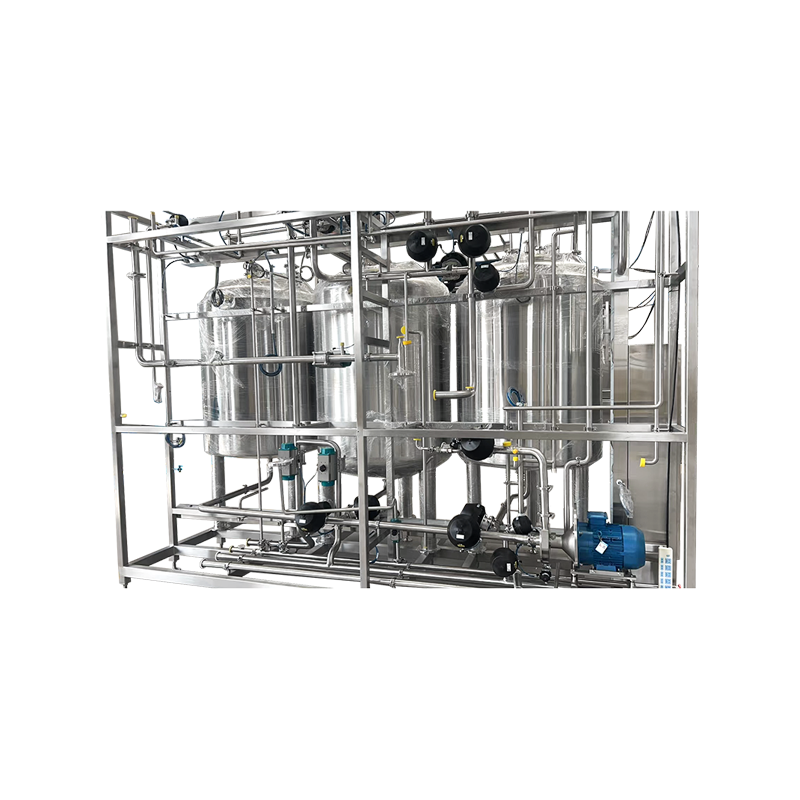

W zakładach farmaceutycznych elektryczne zawory membranowe instalowane są w instalacjach wody technologicznej, rurociągach przesyłowych produktów, pętlach filtracyjnych oraz systemach czyszczenia na miejscu (CIP) i sterylizacji na miejscu (SIP). Każde zastosowanie wymaga wyjątkowo dużej niezawodności i zgodności z normami higienicznymi.

Typowe zastosowania farmaceutyczne

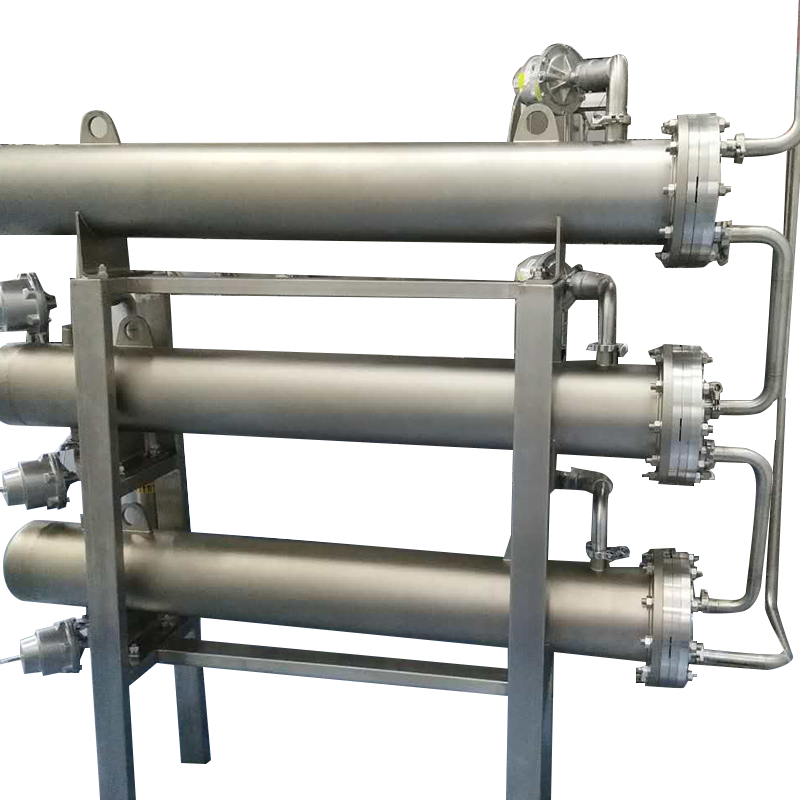

- Systemy wody oczyszczonej (PW) i wody do iniekcji (WFI) – zapewniające sterylny i wolny od cząstek przepływ płynu.

- Bioreaktory i linie fermentacyjne – regulacja podawania składników odżywczych, roztworów buforowych i płynów do hodowli komórkowych.

- Procesy filtracji i chromatografii – utrzymywanie precyzyjnych i stałych prędkości przepływu cieczy.

- Systemy CIP/SIP – umożliwiające bezpieczny przepływ mediów czyszczących i sterylizacyjnych bez ryzyka skażenia.

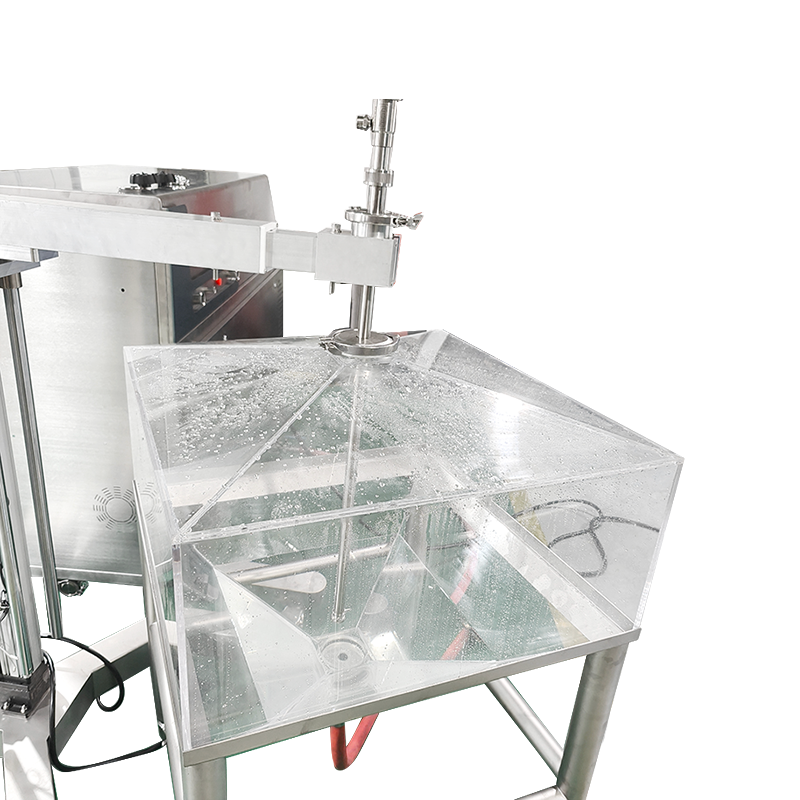

- Aseptyczne linie do napełniania i pakowania – oferujące sterylną kontrolę dla wrażliwych procesów końcowych.

Zastosowania te wymagają stabilnej wydajności, wysokiej precyzji i absolutnej niezawodności, które zapewniają elektryczne zawory membranowe. Możliwość integracji z cyfrowymi systemami sterowania sprawia, że są one preferowanym wyborem w nowoczesnych zautomatyzowanych zakładach farmaceutycznych.

Jakie zalety oferują elektryczne zawory membranowe w produkcji farmaceutycznej?

Elektryczne zawory membranowe są wybierane w zakładach farmaceutycznych ze względu na ich zdolność do utrzymywania sterylnych granic, zapewniania dokładnej kontroli przepływu i spełniania rygorystycznych wymagań prawnych. Ich higieniczna konstrukcja i gładkie powierzchnie wewnętrzne minimalizują martwe strefy i zmniejszają ryzyko rozwoju drobnoustrojów.

Korzyści w zakresie wydajności

| Zaleta | Opis |

| Higieniczna obsługa | Brak kontaktu metalu ze strumieniem produktu; idealny do procesów sterylnych. |

| Kompatybilność automatyki | Siłowniki elektryczne integrują się ze sterownikami PLC i cyfrowymi systemami sterowania. |

| Konstrukcja pozbawiona martwych stref | Minimalizuje obszary, w których mogą gromadzić się zanieczyszczenia. |

| Łatwa weryfikacja | Gładkie powierzchnie wewnętrzne ułatwiają czyszczenie i kontrolę zgodności. |

| Odporność chemiczna | Odporny na kwasy, zasady i środki czyszczące stosowane w procesach CIP. |

Te zalety sprawiają, że elektryczne zawory membranowe są niezbędne w procesach, w których kontrola zanieczyszczeń, sterylność i precyzja nie podlegają negocjacjom.

W jaki sposób elektryczne zawory membranowe zapewniają zgodność z przepisami?

Produkcja farmaceutyczna podlega ścisłym ramom regulacyjnym, w tym standardom GMP, FDA i USP. Elektryczne zawory membranowe zaprojektowano tak, aby spełniały te wymagania, zapewniając identyfikowalność, możliwość czyszczenia i dokumentację. Ich materiały konstrukcyjne są zgodne z wymogami klasy farmaceutycznej, dzięki czemu walidacja jest prosta i powtarzalna.

Funkcje oparte na zgodności

- Korpusy zaworów ze stali nierdzewnej 316L z niską zawartością ferrytu zapewniają higieniczną czystość.

- Membrany elastomerowe zgodne z FDA i USP zapewniające biokompatybilność.

- Powierzchnie elektropolerowane o wartościach Ra odpowiednich do sterylnych operacji.

- Pakiety dokumentacji obejmujące certyfikaty materiałowe i raporty z walidacji.

Funkcje te pomagają zakładom farmaceutycznym zapewnić, że wszystkie elementy mające kontakt z płynami spełniają wymagane standardy i przez cały czas zapewniają gotowość do audytu.

Jak wybrać odpowiedni elektryczny zawór membranowy do zastosowań farmaceutycznych?

Wybór odpowiedniego elektrycznego zaworu membranowego zależy od konkretnych warunków procesu, w tym rodzaju płynu, ciśnienia, temperatury, wymagań w zakresie sterylności i poziomu automatyzacji. Każdy czynnik wpływa na żywotność, wydajność i przydatność zaworu do konkretnej linii produkcyjnej.

Czynniki wyboru do rozważenia

- Kompatybilność materiałowa – upewnij się, że materiał membrany i korpusu jest odporny na płyny procesowe i środki czyszczące.

- Typ siłownika – wybierz na podstawie wymaganej precyzji, kompatybilności sygnału sterującego i poziomu automatyzacji.

- Wymagania dotyczące przepływu – rozmiar zaworu i charakterystyka przepływu muszą odpowiadać potrzebom procesu.

- Zakres temperatury i ciśnienia – musi być zgodny z warunkami produktu, sterylizacji parowej lub CIP.

- Certyfikaty – szukaj projektów zgodnych z FDA, USP klasy VI i GMP.

Oceniając te kryteria, inżynierowie mogą wybrać zawór, który zapewni wydajność procesu, zapewnienie sterylności i długoterminową niezawodność.

W jaki sposób elektryczne zawory membranowe poprawiają wydajność produkcji?

Automatyzacja ma kluczowe znaczenie w nowoczesnej produkcji farmaceutycznej, a elektryczne zawory membranowe umożliwiają precyzyjną kontrolę nad krytycznymi procesami. Ich zgodność z cyfrowymi systemami monitorowania umożliwia otrzymywanie informacji zwrotnych w czasie rzeczywistym, zdalną obsługę i dokładną regulację przepływu płynu, a wszystko to przyczynia się do lepszej kontroli jakości i skrócenia przestojów.

Ulepszenia wydajności

- Ograniczenie błędów ludzkich dzięki automatycznemu uruchamianiu i monitorowaniu zaworów.

- Spójne i powtarzalne warunki procesu podczas długich cykli produkcyjnych.

- Szybki czas reakcji umożliwiający precyzyjne regulacje w procesach sterylnych.

- Poprawiona spójność między partiami dzięki zautomatyzowanym systemom kontroli.

Ogólnie rzecz biorąc, elektryczne zawory membranowe znacząco przyczyniają się do ciągłej produkcji, obniżenia kosztów operacyjnych i poprawy jakości produktów farmaceutycznych.