W przemyśle farmaceutycznym utrzymanie ścisłej higieny, integralności produktu i precyzyjnej kontroli warunków procesu to nie tylko cel – to konieczność prawna i operacyjna. Spośród wielu typów zaworów stosowanych w systemach transportu płynów jeden wyróżnia się kluczową rolą w procesach aseptycznych i sanitarnych: zawór membranowy.

Ale co sprawia, że zawory membranowe są tak ważne w produkcji farmaceutycznej? Dlaczego są one preferowane w porównaniu z innymi typami zaworów, takimi jak zawory kulowe, zasuwowe lub kulowe? W tym obszernym artykule omówiono zasadę działania zaworów membranowych, ich zalety i niezastąpioną rolę w utrzymaniu najwyższych standardów czystości i zgodności w przemyśle farmaceutycznym.

Co to jest zawór membranowy?

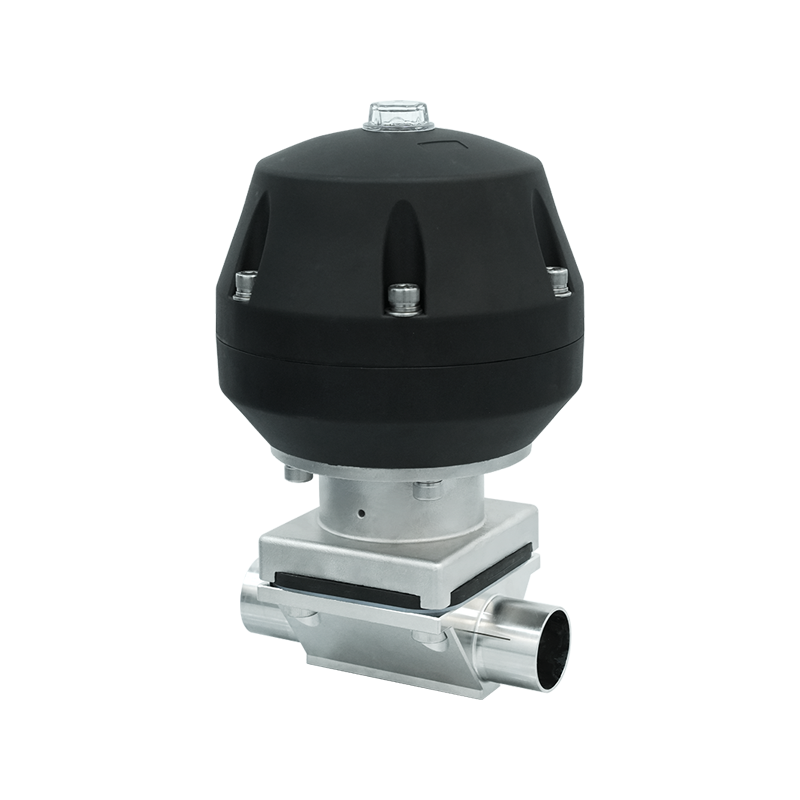

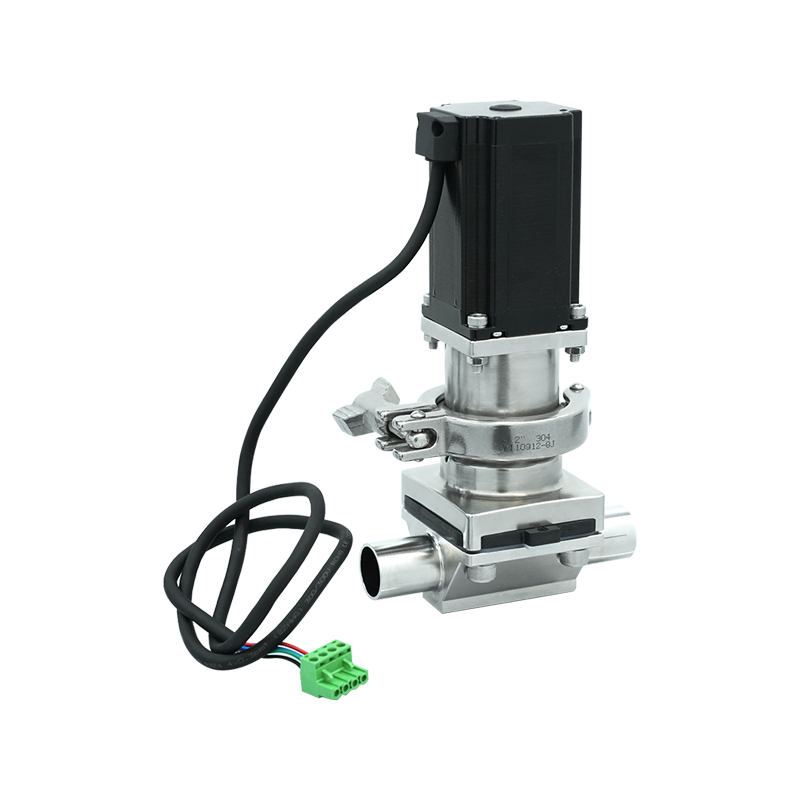

A zawór membranowy to rodzaj zaworu wykorzystującego elastyczną membranę do kontrolowania przepływu cieczy, gazu lub pary przez rurociąg. Membrana, zwykle wykonana z elastomeru lub PTFE, pełni rolę elementu zamykającego i jest dociskana do przelewu (lub gniazda) za pomocą siłownika, aby zablokować przepływ. Gdy membrana się uniesie, płyn może przez nią przejść.

W przeciwieństwie do tradycyjnych zaworów, które opierają się na przesuwanych lub obracających się częściach metalowych, zawory membranowe oddzielają mechanizm operacyjny od medium procesowego. Ta niezanieczyszczająca konstrukcja jest głównym powodem, dla którego zawory membranowe są preferowane w zastosowaniach sterylnych lub czystych procesach, takich jak farmaceutyka.

Kluczowe cechy zaworów membranowych

Hermetyczne uszczelnienie pomiędzy cieczą a siłownikiem

Gładkie powierzchnie wewnętrzne z minimalną martwą przestrzenią

Konstrukcja samoodpływowa przy prawidłowej instalacji

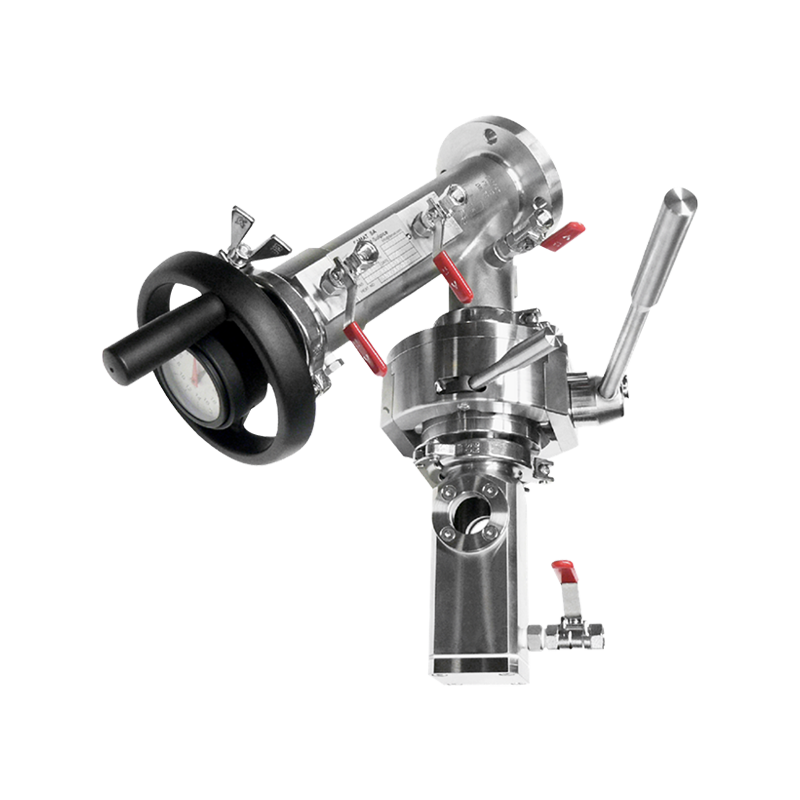

Dostępne w trybie ręcznym lub automatycznym

Kompatybilny z CleaninPlace (CIP) i SteaminPlace (SIP).

Cechy te doskonale odpowiadają rygorystycznym wymaganiom higienicznym i procesowym w produkcji farmaceutycznej.

Dlaczego zawory membranowe są stosowane w przemyśle farmaceutycznym

Przyjrzyjmy się konkretnym powodom, dla których zawory membranowe są uważane za niezbędne w tej branży podlegającej ścisłym regulacjom i nastawionej na jakość.

1. Niezrównana czystość i sterylność

Czystość nie podlega negocjacjom w produkcji farmaceutycznej. Zawory membranowe oferują zerowe ryzyko zanieczyszczenia dzięki swojej unikalnej konstrukcji:

Elastyczna membrana działa jak fizyczna bariera pomiędzy produktem a mechanicznymi częściami zaworu.

Zapobiega to przedostawaniu się smarów, cząstek metalu lub zanieczyszczeń z siłownika lub trzpienia do strumienia produktu.

Gładkie powierzchnie wewnętrzne i brak kieszeni na pozostałości zmniejszają ryzyko rozwoju bakterii.

Dzięki temu zawory membranowe idealnie nadają się do stosowania w procesach aseptycznych, systemach wody sterylnej i zestawach receptur, w których należy unikać zanieczyszczeń krzyżowych.

2. Zgodność z normami regulacyjnymi

Producenci produktów farmaceutycznych muszą przestrzegać rygorystycznych ram regulacyjnych, takich jak:

FDA (Amerykańska Agencja ds. Żywności i Leków)

GMP (Dobre Praktyki Produkcyjne)

USP klasa VI (biokompatybilność materiału)

EHEDG i ASME BPE (normy dotyczące sprzętu do przetwarzania biologicznego)

Zawory membranowe są projektowane i sprawdzane pod kątem spełnienia tych norm. Na przykład:

Zastosowane materiały (takie jak PTFE lub EPDM) posiadają aprobatę FDA i certyfikat USP klasy VI.

Zawory są produkowane z możliwością śledzenia materiałów i dokumentacji do celów walidacji.

Stosując zawory membranowe, firmy farmaceutyczne mogą z pewnością wykazać zgodność podczas audytów i inspekcji, unikając w ten sposób kosztownych przestojów lub wycofania produktu.

3. Minimalna martwa noga i łatwa drenaż

Martwe nogi lub obszary stojące w systemie rurociągów są pożywką dla rozwoju drobnoustrojów. Zawory membranowe zostały zaprojektowane tak, aby zminimalizować wewnętrzną martwą przestrzeń:

Ich wewnętrzne kontury są gładkie i ciągłe.

Prawidłowo zainstalowane (zwykle w pozycji nachylonej) umożliwiają całkowite odprowadzenie cieczy procesowych.

Ta geometria obsługuje procedury CleaninPlace (CIP) i SteaminPlace (SIP), które są niezbędne w produkcji farmaceutycznej w celu:

Unikanie demontażu podczas czyszczenia

Skrócenie przestojów pomiędzy partiami produkcyjnymi

Zapewnienie sterylności pomiędzy różnymi seriami produktów

4. Wszechstronność dla szerokiej gamy płynów

Produkcja farmaceutyczna obejmuje obsługę różnorodnej gamy płynów, w tym:

Sterylna woda (WFI)

Aktywne składniki farmaceutyczne (API)

Rozpuszczalniki i kwasy

Bufory i buliony fermentacyjne

Zawory membranowe są wysoce kompatybilne z tymi płynami ze względu na:

Materiały odporne chemicznie (np. wykładziny PTFE lub PFA)

Wiele opcji materiału membrany dla różnych zakresów temperatur, ciśnień i pH

Możliwość obsługi zarówno mediów czystych, jak i ściernych

Dzięki temu nadają się zarówno do procesów poprzedzających (fermentacja, bioreaktory), jak i końcowych (filtracja, formułowanie).

5. Kompaktowa konstrukcja i łatwa konserwacja

W pomieszczeniach czystych, gdzie przestrzeń jest na wagę złota, zawory membranowe oferują:

Kompaktowa i prosta konstrukcja z mniejszą liczbą ruchomych części

Wymiana membrany bez użycia narzędzi, minimalizująca przestoje konserwacyjne

Modułowa konstrukcja umożliwiająca łatwą integrację z systemami automatyki

Ponieważ są łatwe w czyszczeniu, konserwacji i sprawdzaniu, zawory membranowe zmniejszają złożoność operacyjną i poprawiają produktywność.

6. Integracja automatyki i sterowania

Nowoczesne zakłady farmaceutyczne wymagają precyzyjnej kontroli procesu. Zawory membranowe są dostępne z:

Siłowniki pneumatyczne lub elektryczne

Pozycjonery i wyłączniki krańcowe

Czujniki do monitorowania stanu zaworów

Funkcje te umożliwiają integrację z zautomatyzowanymi systemami sterowania procesami, umożliwiając monitorowanie przepływu, ciśnienia i położenia zaworu w czasie rzeczywistym. Pomaga to zapewnić jakość produktu, ograniczyć błędy ludzkie i ułatwić zgodność z przepisami 21 CFR część 11 w zakresie rejestrowania danych i zapisów elektronicznych.

7. Długoterminowa efektywność kosztowa

Chociaż zawory membranowe mogą mieć wyższy koszt początkowy w porównaniu do innych typów zaworów, oferują one długoterminową wartość poprzez:

Zmniejszenie ryzyka utraty produktu na skutek zanieczyszczenia

Minimalizacja przestojów w celu konserwacji lub czyszczenia

Wydłużenie żywotności sprzętu w agresywnym środowisku

W branży podlegającej ścisłym regulacjom, w której pojedyncze zanieczyszczenie może kosztować miliony, zawory membranowe są rozsądną inwestycją.

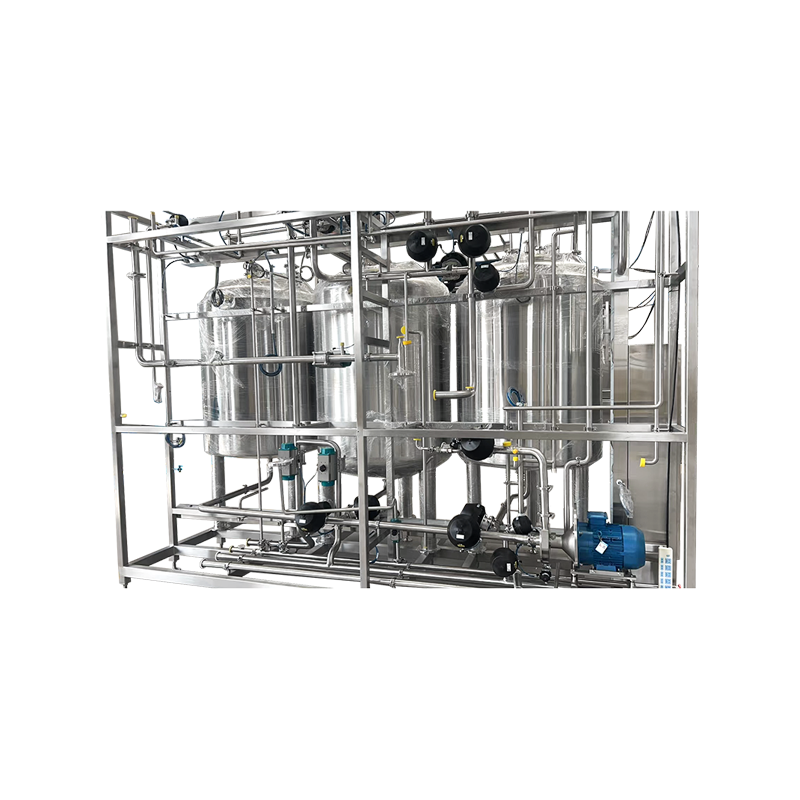

Typowe zastosowania w zakładach farmaceutycznych

Zawory membranowe są szeroko stosowane w:

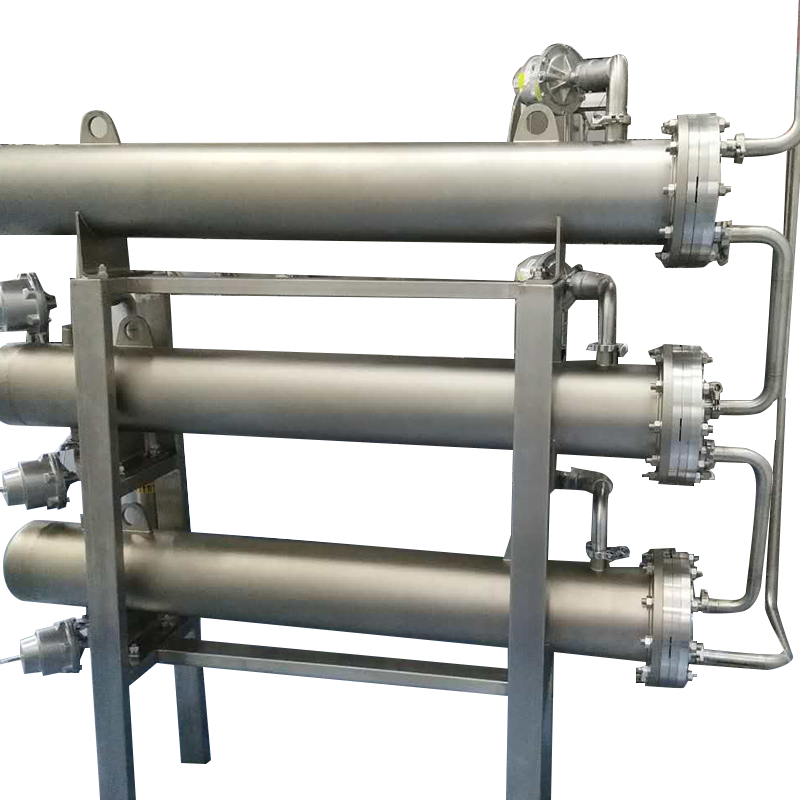

Pętle dystrybucyjne wody oczyszczonej (PW) i wody do wtrysku (WFI).

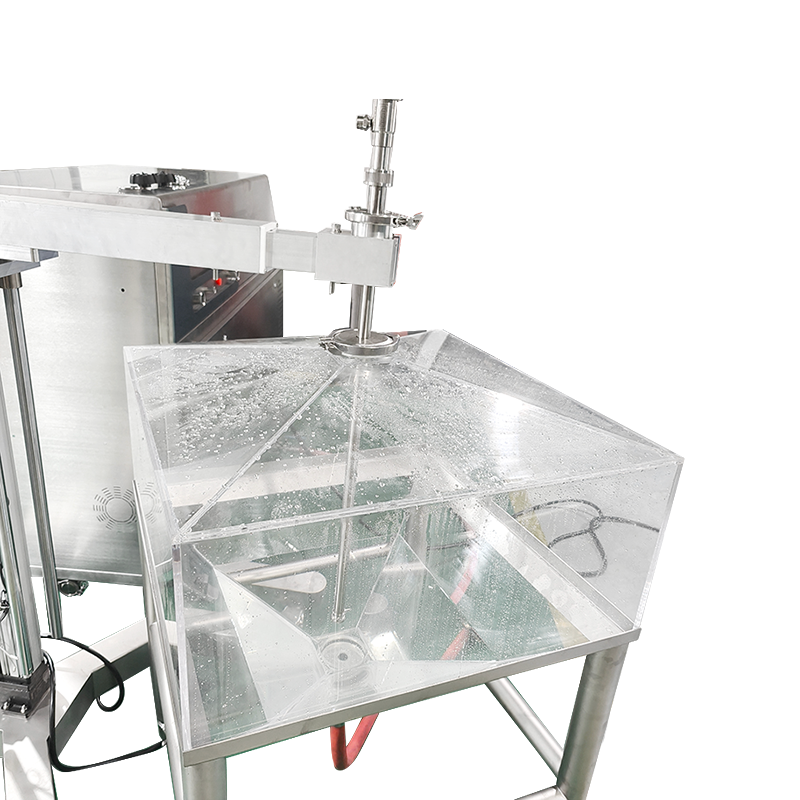

Sterylne systemy napełniania

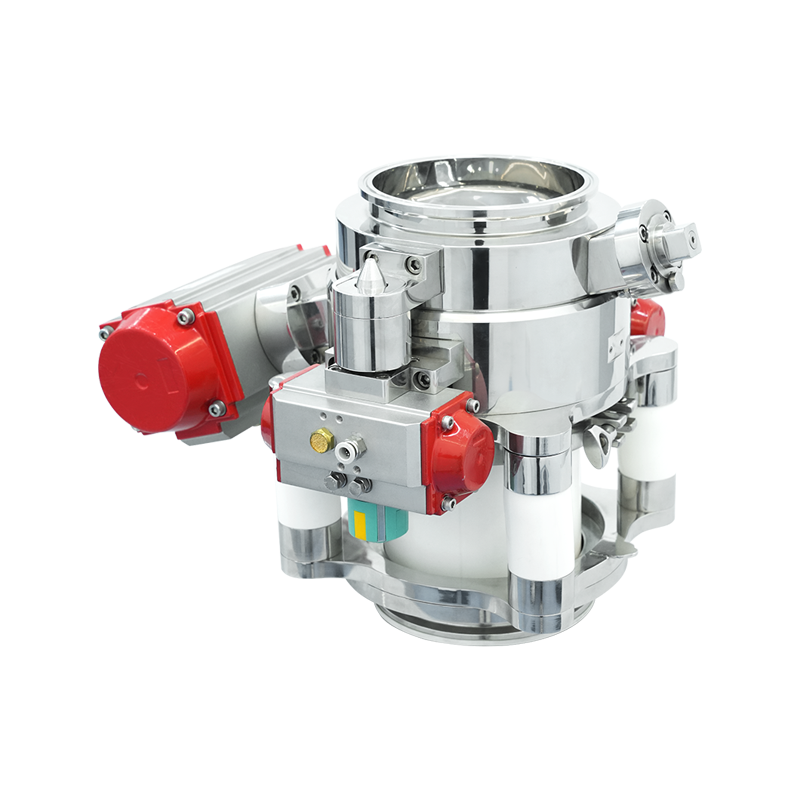

Fermentacja i hodowla komórkowa

Bioreaktory

Skidy chromatograficzne i filtracyjne

Systemy czyszczenia i sterylizacji

Przygotowanie i transfer buforu

W każdym z tych systemów wymagania dotyczące sterylności, możliwości czyszczenia i integralności procesu nie podlegają negocjacjom, co sprawia, że zawory membranowe są najlepszym wyborem.

Wniosek

Dlaczego więc zawór membranowy jest stosowany w przemyśle farmaceutycznym? Odpowiedź leży w wyjątkowej zdolności łączenia higienicznej konstrukcji, zgodności z przepisami, sterylności i łatwości integracji — cech niezbędnych w branży, w której bezpieczeństwo pacjentów, czystość produktu i niezawodność procesu są najważniejsze.

Od bioreaktorów do pomieszczeń czystych po sterylne linie napełniania – zawory membranowe pomagają firmom farmaceutycznym osiągać cele, jakim jest wytwarzanie bezpiecznych, skutecznych i zgodnych z przepisami leków. Ich przemyślana konstrukcja i inżynieria sprawiają, że są one czymś więcej niż tylko zaworem — są kluczowym filarem architektury nowoczesnej produkcji farmaceutycznej.

Krótko mówiąc, zawory membranowe są nie tylko przydatne – są niezbędne w przemyśle farmaceutycznym.