W przemyśle farmaceutycznym szczelność zaworów jest jednym z kluczowych elementów zapewniających jakość leku i bezpieczeństwo produkcji. Wśród nich zawory membranowe są szeroko stosowane ze względu na ich unikalną konstrukcję konstrukcyjną, szczególnie w transporcie mediów o wysokiej czystości, aseptycznych przepływach procesowych i kontroli żrących chemikaliów. Jak zatem osiąga się skuteczność uszczelniania farmaceutycznego zaworu membranowego? W tym artykule przeanalizowano ten temat z punktu widzenia zasad konstrukcyjnych, doboru materiałów, mechanizmów uszczelniających i zastosowań przemysłowych.

1. Podstawowa struktura Zawór membranowy : Funkcja barierowa przepony

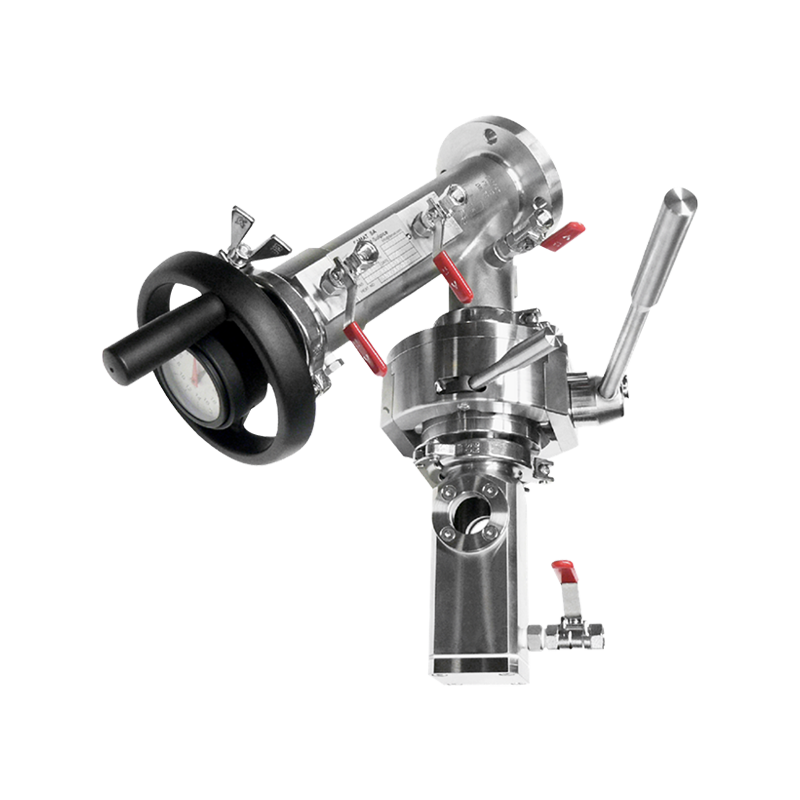

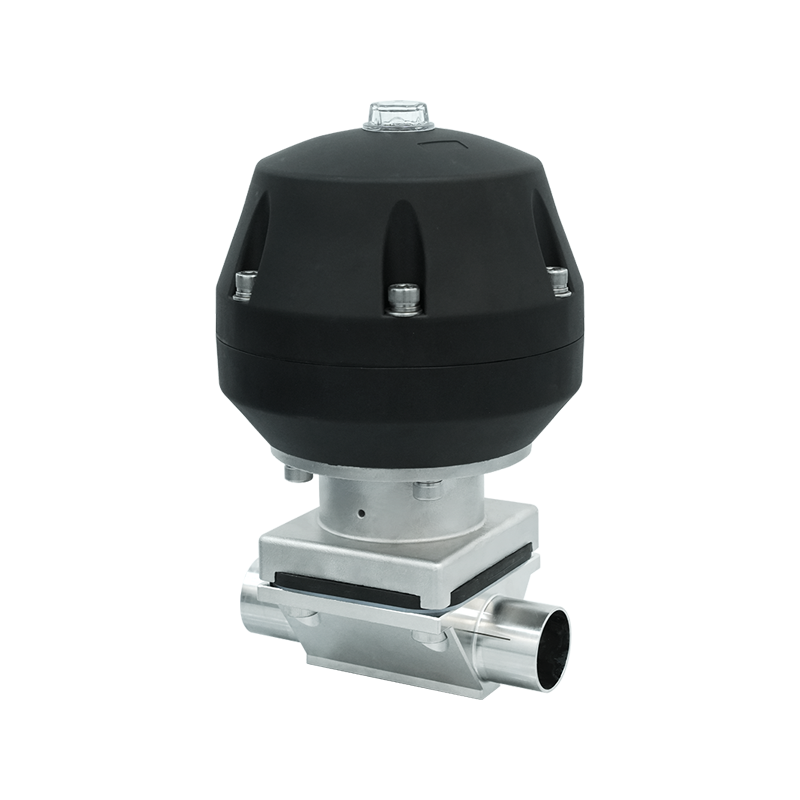

Kluczem do uszczelnienia zaworu membranowego jest jego membrana, krytyczny element zwykle wykonany z materiałów elastycznych, takich jak guma, politetrafluoroetylen (PTFE) lub fluoroelastomery. Umieszczona wewnątrz korpusu zaworu membrana porusza się w górę i w dół poprzez trzpień zaworu, otwierając lub zamykając zawór.

Zasada działania: Kiedy trzpień zaworu przesuwa się w dół, membrana jest mocno dociskana do gniazda zaworu, tworząc fizyczną barierę, która całkowicie izoluje medium od trzpienia zaworu i siłownika. Po podniesieniu trzpienia zaworu membrana oddziela się od gniazda zaworu, umożliwiając przepływ medium przez korpus zaworu.

Zaleta uszczelnienia: Elastyczne odkształcenie membrany umożliwia jej dopasowanie do powierzchni gniazda zaworu. Nawet jeśli gniazdo zaworu ma niewielkie nierówności, membrana może wypełnić szczeliny poprzez odkształcenie, zapewniając skuteczne uszczelnienie.

2. Wybór materiału: podwójna ochrona odporności na korozję i stabilność chemiczna

Przemysł farmaceutyczny nakłada rygorystyczne wymagania dotyczące czystości materiałów, odporności na korozję i obojętności chemicznej. Na skuteczność uszczelniania zaworów membranowych ma bezpośredni wpływ wybór materiałów.

Materiały membrany:

Rodzaje gumy (np. NBR, EPDM): Odpowiednie do mediów niekorozyjnych, zapewniające dobrą elastyczność i właściwości uszczelniające.

Fluoroelastomery (FKM): Odporne na wysokie temperatury, mocne kwasy i zasady, dzięki czemu nadają się do środowisk CIP (czyszczenie na miejscu) i SIP (sterylizacja na miejscu).

PTFE: wysoce obojętny chemicznie i kompatybilny z prawie wszystkimi mediami, idealny do farmaceutyków o wysokiej czystości i agresywnych chemikaliów.

Materiały korpusu zaworu:

Stal nierdzewna (taka jak 316L) jest powszechnie stosowana w korpusach zaworów membranowych do zastosowań farmaceutycznych ze względu na jej odporność na korozję, łatwość czyszczenia i wykończenie powierzchni zgodne ze standardami GMP (Dobra Praktyka Produkcyjna).

W przypadku niektórych specjalistycznych zastosowań korpusy zaworów mogą być wykonane z PTFE lub ultraczystych tworzyw sztucznych, takich jak PFA lub PVDF, w celu zwiększenia kompatybilności chemicznej.

3. Mechanizm uszczelniający: wielowarstwowa konstrukcja zapewniająca zerowy wyciek

Skuteczność uszczelniania farmaceutycznych zaworów membranowych osiąga się dzięki zintegrowanej wielopoziomowej konstrukcji, a nie pojedynczemu czynnikowi.

Uszczelnienie główne pomiędzy membraną a gniazdem zaworu:

Elastyczność membrany pozwala na ścisłe dopasowanie jej do gniazda zaworu, tworząc pierwszą warstwę uszczelniającą. Gniazdo zaworu jest zwykle precyzyjnie obrobione i ma bardzo małą chropowatość powierzchni (np. Ra ≤ 0,8 μm), aby zmniejszyć ryzyko wycieku.

Wtórne uszczelnienie pomiędzy membraną a korpusem zaworu:

Pomiędzy membraną a korpusem zaworu tworzy się wtórne uszczelnienie poprzez mechaniczne ściskanie lub spawanie, co zapobiega wyciekom medium z krawędzi membrany.

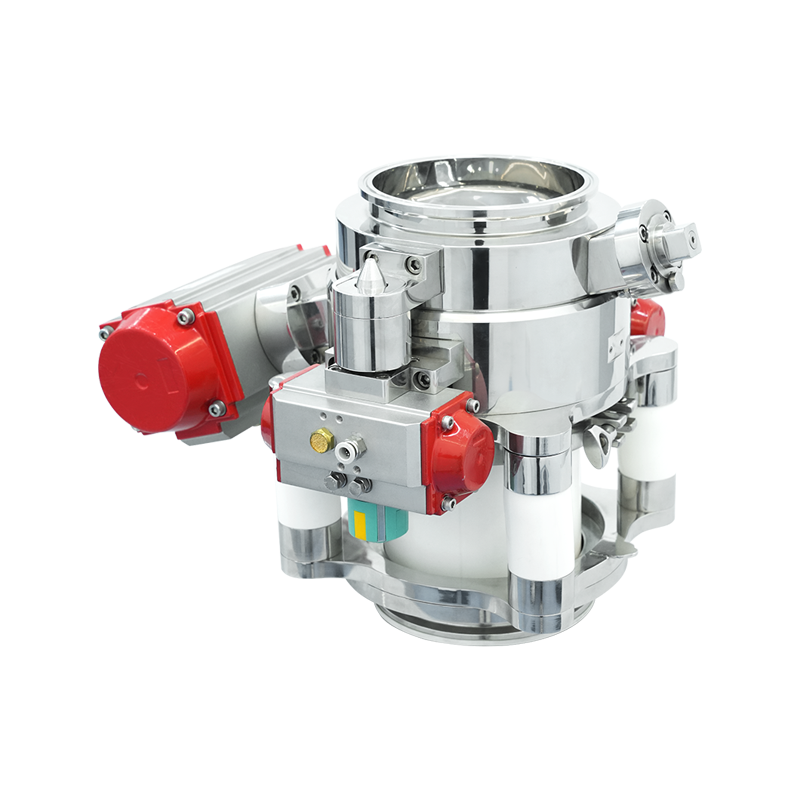

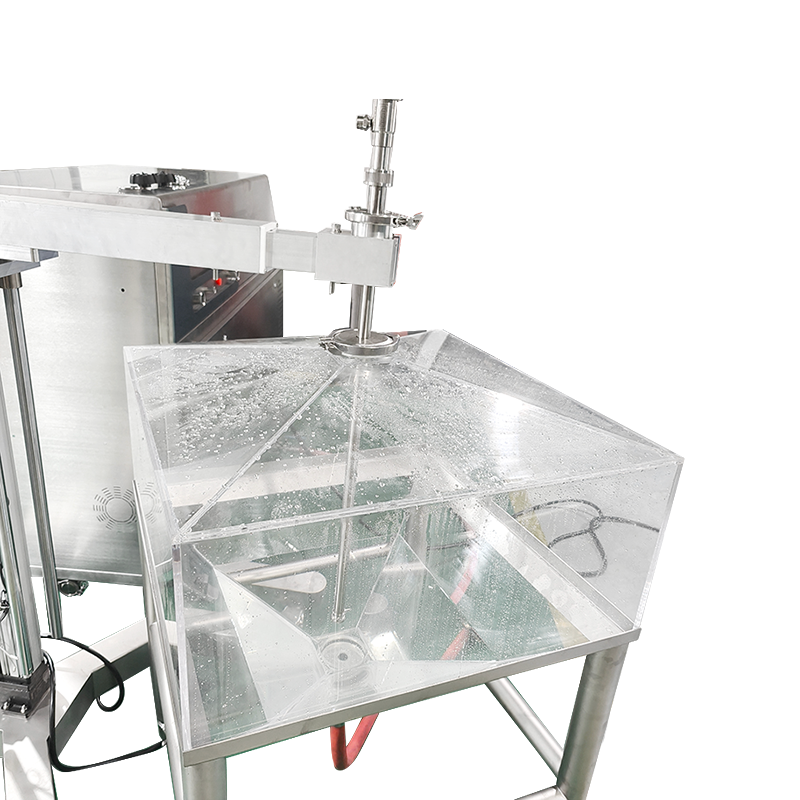

Projekt bez martwej przestrzeni:

Tradycyjne zawory membranowe mogą mieć małe szczeliny w miejscu połączenia membrany z siłownikiem, potencjalnie zatrzymując media (tzw. „martwą przestrzeń”). Nowoczesne farmaceutyczne zawory membranowe minimalizują lub eliminują martwą przestrzeń poprzez optymalizacje konstrukcyjne, takie jak zintegrowane korpusy zaworów i bezpośrednie połączenia membrana z trzpieniem, aby spełnić standardy produkcji aseptycznej.

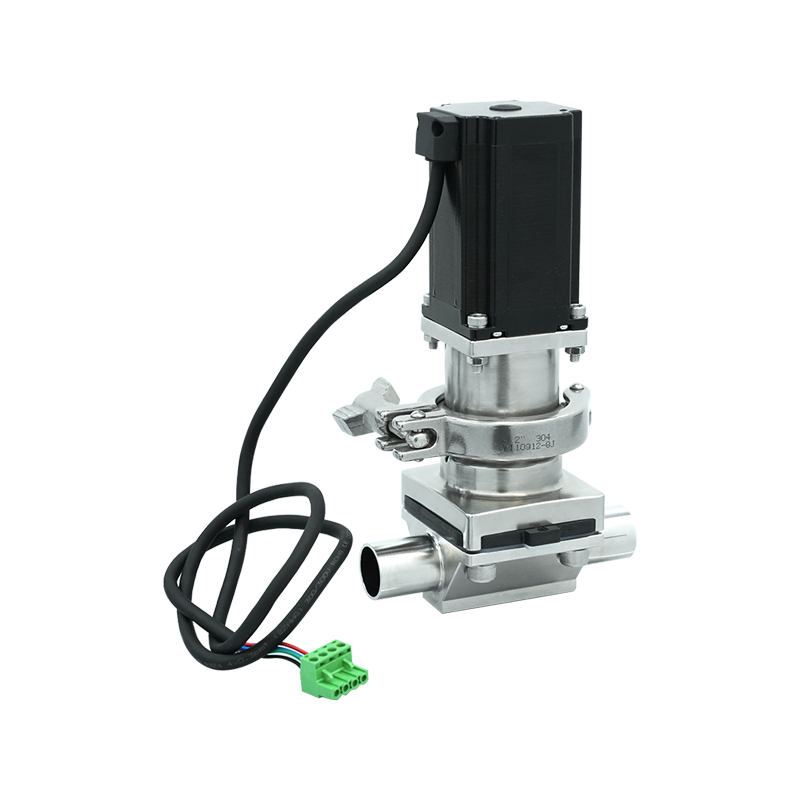

Uszczelnienie wspomagane siłownikiem:

Siłowniki pneumatyczne lub elektryczne precyzyjnie sterują ruchem trzpienia zaworu, zapewniając stabilne ustawienie membrany podczas otwierania i zamykania. Zapobiega to uszkodzeniom uszczelnienia spowodowanym nadmiernym ściskaniem lub poluzowaniem.

4. Wyzwania i rozwiązania w zakresie uszczelniania w zastosowaniach przemysłowych

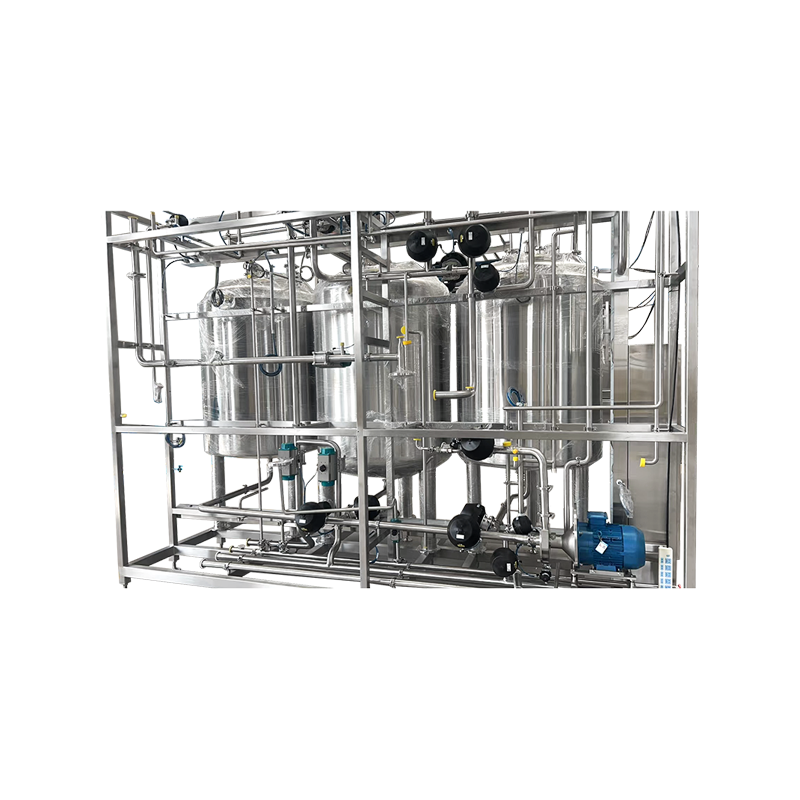

Procesy farmaceutyczne nakładają rygorystyczne wymagania na skuteczność uszczelniania zaworów membranowych. W rzeczywistych zastosowaniach należy stawić czoła następującym wyzwaniom:

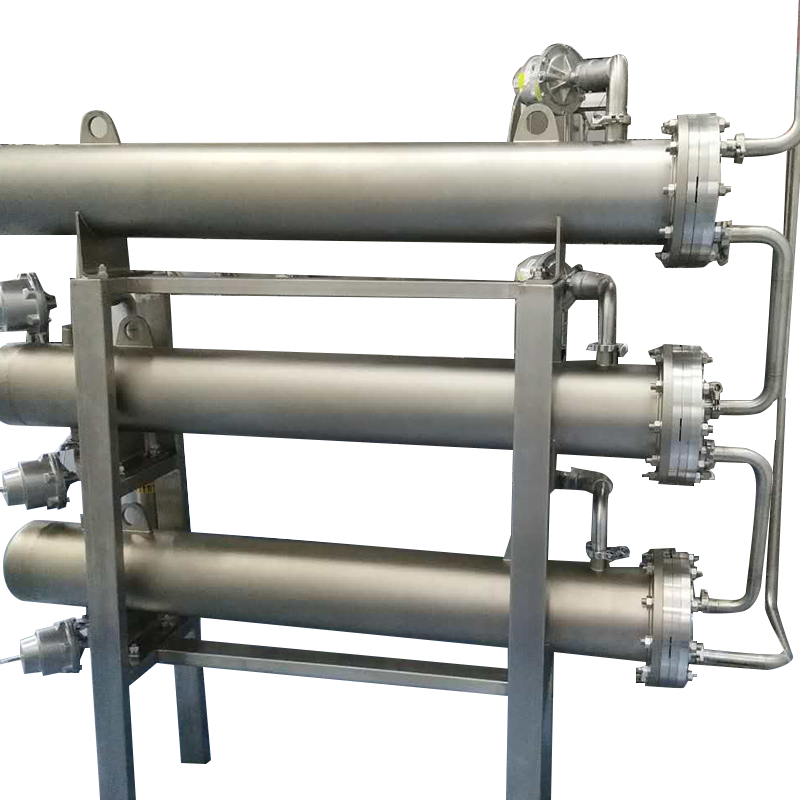

Stabilność uszczelnienia w środowiskach o wysokiej temperaturze i wysokim ciśnieniu:

Podczas procesów SIP zawory poddawane są działaniu pary o temperaturze powyżej 121°C i wysokiego ciśnienia. Materiały membrany muszą wytrzymywać wysokie temperatury, a współczynniki rozszerzalności cieplnej korpusu zaworu i membrany muszą być zgodne, aby uniknąć uszkodzeń uszczelnienia na skutek naprężeń termicznych.

Długoterminowa odporność na agresywne media:

Niektóre procesy farmaceutyczne obejmują mocne kwasy, zasady lub rozpuszczalniki organiczne. Wybór odpornych na korozję materiałów membranowych, takich jak PTFE lub fluoroelastomery, wraz z zoptymalizowaną obróbką powierzchni (np. elektropolerowaniem) może zmniejszyć erozję chemiczną.

Trwałość uszczelnienia przy częstej pracy:

Częste uruchamianie zaworów w produkcji farmaceutycznej może prowadzić do zmęczenia membrany. Optymalizacja grubości, twardości i konstrukcji membrany (takiej jak wzmocnione żebra) może wydłużyć żywotność.

5. Przyszłe trendy: inteligentna technologia i innowacje materiałowe poprawiające skuteczność uszczelnienia

Ponieważ przemysł farmaceutyczny wymaga wyższej wydajności i czystości, skuteczność uszczelniania zaworów membranowych stale ewoluuje.

Inteligentne technologie monitorowania:

Integracja czujników ciśnienia lub urządzeń wykrywających wycieki umożliwia monitorowanie w czasie rzeczywistym stanu uszczelnienia zaworu, zapewniając wczesne ostrzeżenia o potencjalnych usterkach.

Nowe materiały uszczelniające:

Opracowanie zaawansowanych materiałów kompozytowych, które łączą w sobie wysoką elastyczność, odporność na ciepło i stabilność chemiczną, dodatkowo poprawia wydajność i trwałość uszczelnienia membrany.

Konstrukcja modułowa:

Modułowa konstrukcja umożliwia szybką wymianę membrany, redukując przestoje przy jednoczesnym zachowaniu stałej wydajności uszczelnienia po wymianie.