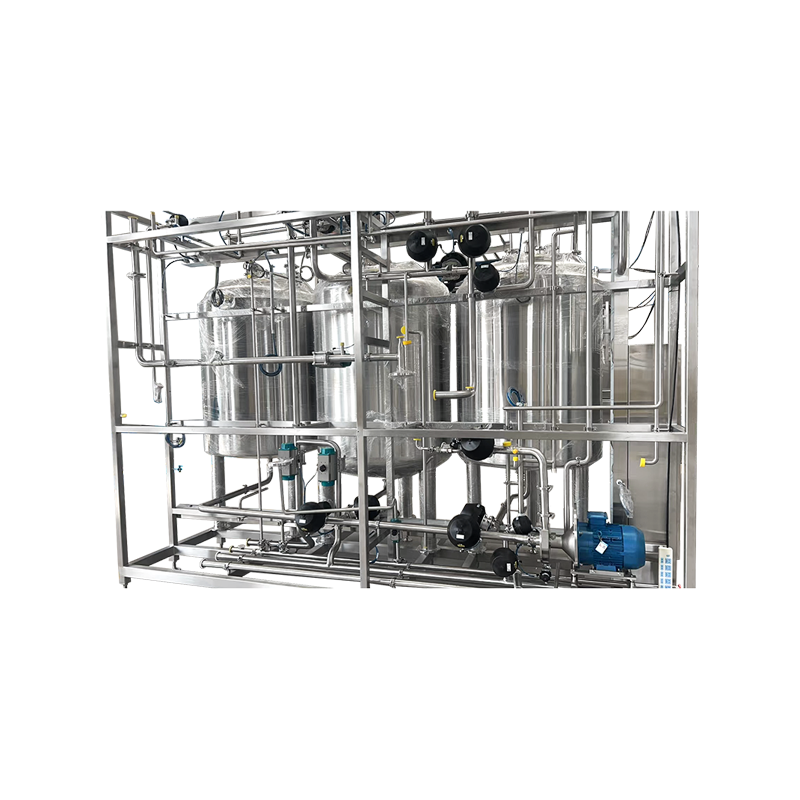

W przemyśle farmaceutycznym dobór zaworów bezpośrednio wpływa na jakość, wydajność i bezpieczeństwo produkcji leków. Dzięki swojej unikalnej konstrukcji i właściwościom użytkowym zawory membranowe stały się niezbędnymi elementami w procesach farmaceutycznych. W porównaniu do innych typów, takich jak zawory kulowe, zawory kulowe i przepustnice, farmaceutyczne zawory membranowe oferują znaczne korzyści w zakresie czystości, skuteczności uszczelnienia, odporności na korozję i łatwości konserwacji. W tym artykule analizowano podstawową konkurencyjność farmaceutycznych zaworów membranowych z wielu wymiarów.

1. Doskonała skuteczność uszczelnienia: brak wycieków i działanie wolne od zanieczyszczeń

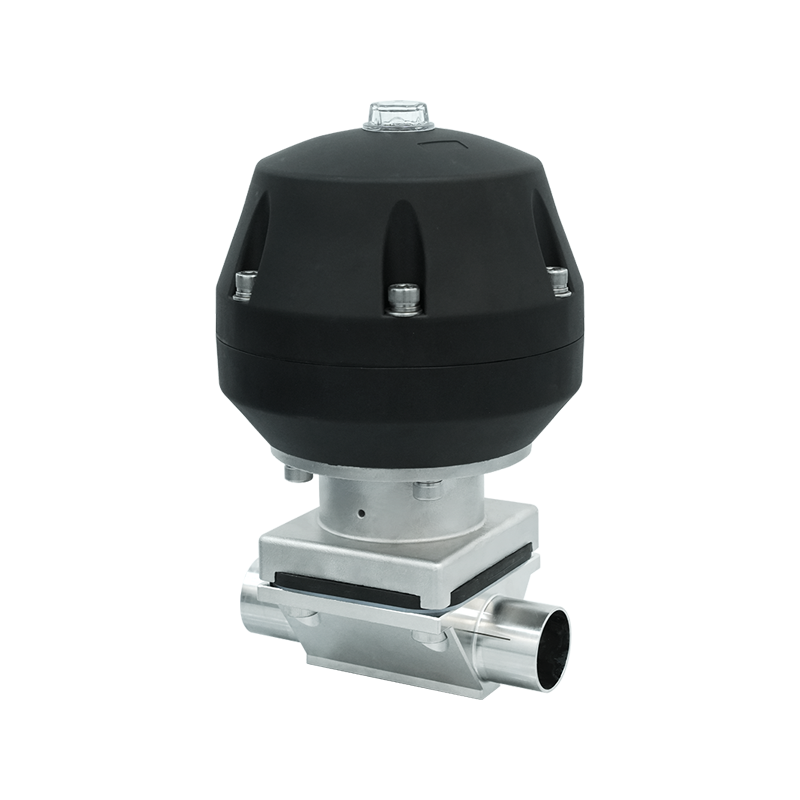

Przemysł farmaceutyczny stawia niezwykle wysokie wymagania w zakresie uszczelnienia zaworów, ponieważ każdy wyciek może prowadzić do skażenia krzyżowego lub pogorszenia jakości produktu. Zawory membranowe zapewniają fizyczną izolację poprzez ścisłe dopasowanie elastycznej membrany do gniazda zaworu, całkowicie zapobiegając kontaktowi medium procesowego z elementami zewnętrznymi, takimi jak trzpień zaworu i siłownik, eliminując w ten sposób ryzyko wycieku u źródła.

Konstrukcja bez uszczelnienia: Tradycyjne zawory, takie jak zawory kulowe, opierają się na uszczelnieniu, które z czasem ulega zużyciu i powoduje wycieki. Zawory membranowe natomiast nie wymagają uszczelnienia, gdyż sama membrana wytrzymuje ciśnienie medium, zapewniając większą niezawodność uszczelnienia.

Struktura pozbawiona szczelin: Wewnętrzna ścieżka przepływu zawory membranowe jest gładka i pozbawiona szczelin, co minimalizuje ryzyko zatrzymania mediów i jest zgodne z wymogami GMP dotyczącymi produkcji aseptycznej. Natomiast zawory kulowe i przepustnice mogą zawierać wewnętrzne szczeliny, które mogą stać się źródłem zanieczyszczeń.

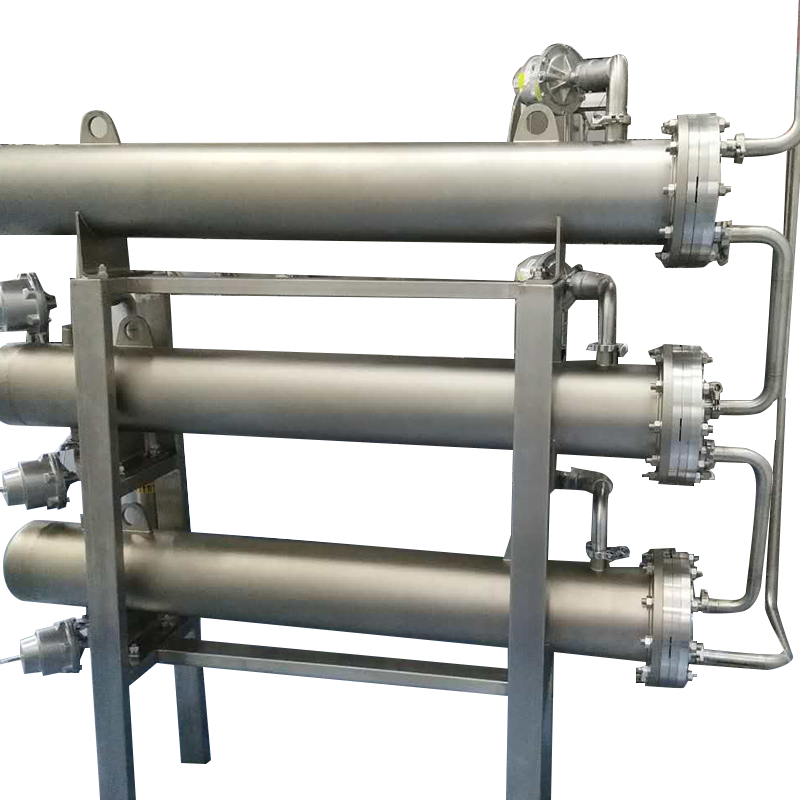

Uszczelnianie w wysokiej temperaturze i pod wysokim ciśnieniem: Podczas procesów SIP (sterylizacja na miejscu) zawory membranowe są poddawane działaniu pary o temperaturze powyżej 121°C. Materiały takie jak FKM i PTFE zachowują elastyczność w takich warunkach, zapewniając stabilne właściwości uszczelniające.

2. Doskonała odporność na korozję: kompatybilna z szeroką gamą chemikaliów

Procesy farmaceutyczne często obejmują mocne kwasy, zasady i rozpuszczalniki organiczne. Odporność na korozję materiałów zaworów ma bezpośredni wpływ na ich żywotność. Zawory membranowe umożliwiają ukierunkowany dobór materiałów zarówno korpusu, jak i membrany:

Materiały korpusu zaworu: Typowe opcje obejmują stal nierdzewną 316L i ultraczyste tworzywa sztuczne (np. PFA, PVDF). Stal nierdzewna zapewnia wysoką odporność na korozję i gładkie wykończenie powierzchni, natomiast tworzywa sztuczne nadają się do mediów silnie korozyjnych.

Materiały membrany:

Rodzaje gumy (np. EPDM, NBR): Odpowiednie do mediów niekorozyjnych i ekonomiczne.

FKM: Odporny na wysokie temperatury i agresywne chemikalia, idealny do procesów CIP/SIP.

PTFE: Wysoce obojętny chemicznie, idealny do ultraczystych farmaceutyków i agresywnych mediów.

Dla porównania, metalowe elementy zaworów kulowych lub kulowych są bardziej podatne na korozję w trudnych warunkach, co może prowadzić do uszkodzenia uszczelnienia lub zanieczyszczenia.

3. Łatwe czyszczenie i konserwacja: minimalizacja przestojów

Sprzęt farmaceutyczny wymaga częstego czyszczenia i sterylizacji. Możliwość czyszczenia zaworów jest zatem istotna. Zawory membranowe oferują kilka zalet konstrukcyjnych:

Budowa modułowa: Membrana jest częścią zużywalną, którą można wymienić bez demontażu całego zaworu. Wystarczy zdjąć maskę, co znacznie skraca czas konserwacji.

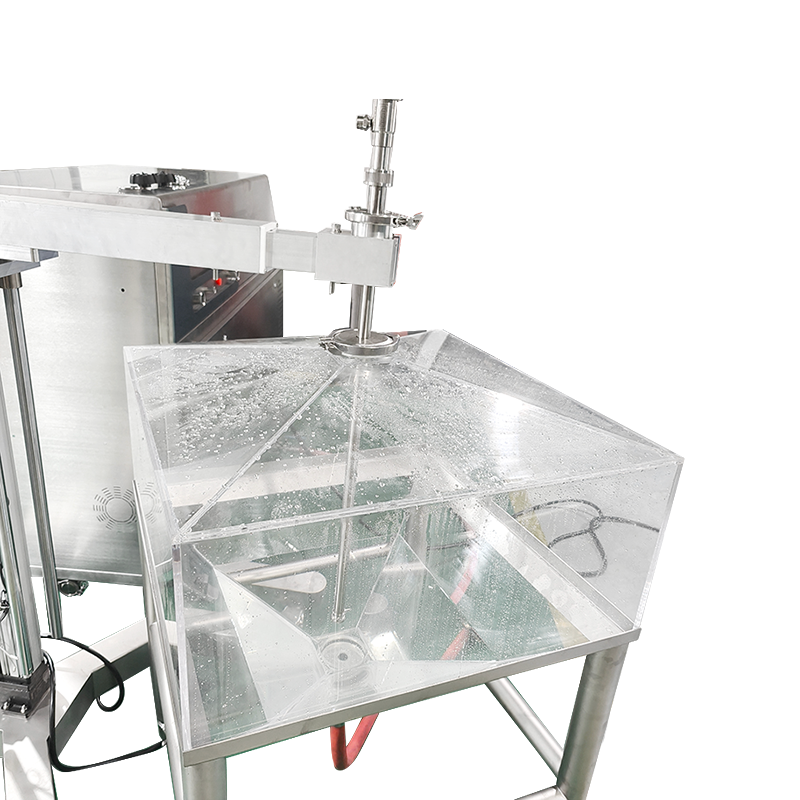

Konstrukcja samoopróżniająca: W przypadku montażu poziomego zawory membranowe można zaprojektować tak, aby całkowicie opróżniały medium, unikając gromadzenia się pozostałości.

Powierzchnia pozbawiona szczelin: Wewnętrzna powierzchnia zaworu jest wypolerowana do Ra ≤ 0,8 μm, gładka i pozbawiona rowków, co ułatwia skuteczne procedury CIP i SIP.

Natomiast zawory kulowe z połączeniami gwintowanymi lub złożonymi ścieżkami przepływu mogą być trudniejsze do dokładnego oczyszczenia, co zwiększa ryzyko skażenia krzyżowego.

4. Możliwość dostosowania do mediów o wysokiej lepkości i cząstek stałych

Procesy farmaceutyczne często obejmują lepkie płyny (np. syropy, zawiesiny) lub media zawierające cząstki stałe (np. hodowle komórkowe). W takich zastosowaniach zwykłe zawory są podatne na zatykanie lub zużycie. Zawory membranowe wyróżniają się pod tym względem:

Elastyczne odkształcenie membrany: Może dostosować się do cząstek stałych w medium, zapobiegając zakleszczeniom lub ścieraniu.

Konstrukcja o niskiej sile ścinającej: Ścieżka przepływu minimalizuje siły ścinające, dzięki czemu nadaje się do mediów wrażliwych na ścinanie, takich jak produkty biologiczne.

Natomiast sztywne struktury uszczelniające zaworów kulowych lub motylkowych są podatne na zużycie podczas obsługi mediów zawierających cząstki stałe, co prowadzi do degradacji uszczelnienia.

5. Zgodność z wymogami regulacyjnymi i certyfikacyjnymi

W przypadku zaworów farmaceutycznych wymagana jest ścisła zgodność. Zawory membranowe zazwyczaj spełniają następujące normy:

Certyfikat FDA: Zapewnia, że materiały są nietoksyczne i nie wypłukujące, odpowiednie do bezpośredniego kontaktu z lekami.

Certyfikat 3-A: Zgodny z normami higieny dotyczącymi żywności, mającymi zastosowanie przy produkcji API lub receptur.

Certyfikat EHEDG: Spełnia europejskie standardy projektowania sprzętu higienicznego, koncentrując się na możliwości czyszczenia i aseptycznym przetwarzaniu.

Inne typy zaworów, takie jak zawory kulowe, mogą mieć trudności z uzyskaniem wielu certyfikatów jednocześnie ze względu na ograniczenia konstrukcyjne lub materiałowe.

6. Opłacalność i długoterminowa niezawodność

Chociaż początkowy koszt zakupu zaworów membranowych może być wyższy niż w przypadku zaworów konwencjonalnych, ich długoterminowe korzyści są znaczne:

Niższe koszty konserwacji: Membranę można łatwo wymienić bez konieczności demontażu całego zaworu, co minimalizuje przestoje w produkcji.

Wydłużona żywotność sprzętu: Materiały odporne na korozję i zoptymalizowane konstrukcje zmniejszają awaryjność zaworów i obniżają ogólne koszty operacyjne.

Lepsza jakość produktu: Zerowy wyciek i praca wolna od zanieczyszczeń zapewniają stałą jakość partii, redukując ryzyko związane z jakością.