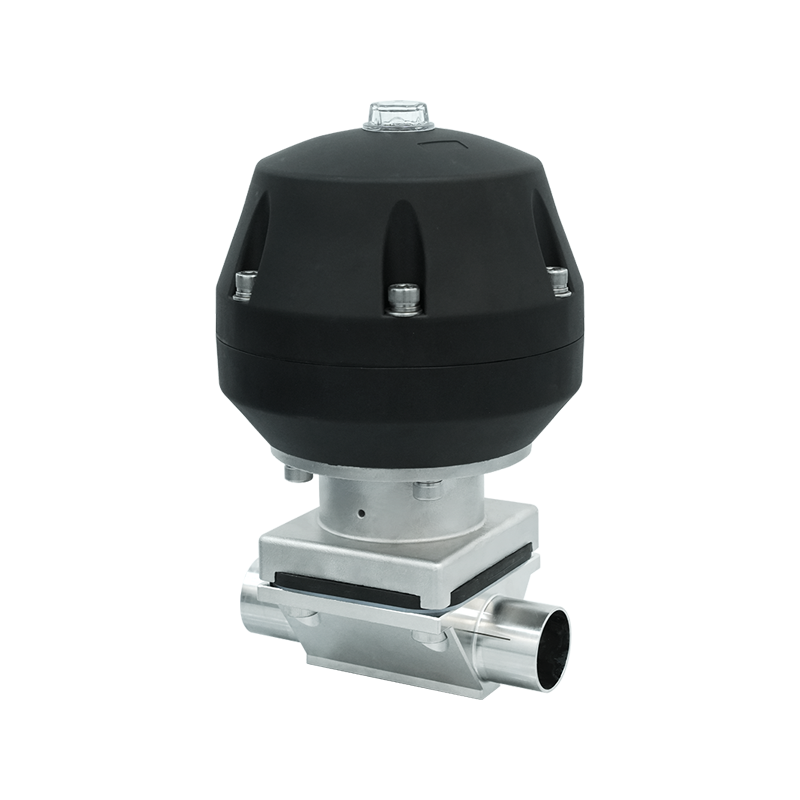

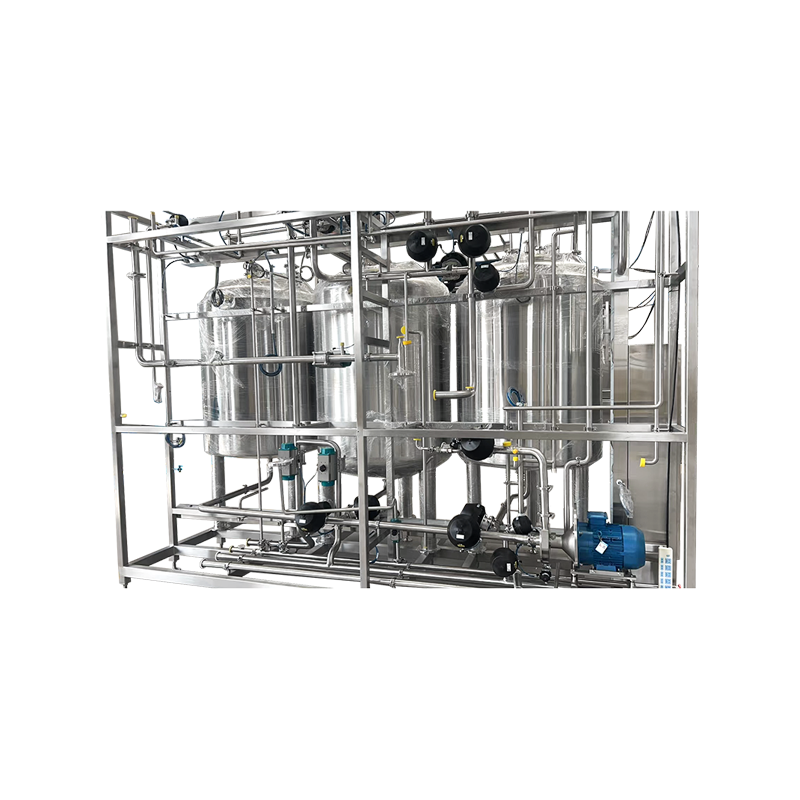

W przemyśle farmaceutycznym proces ten ma niezwykle wysokie wymagania dotyczące czystości, sterylności i sterowalności, dlatego dobór odpowiednich zaworów ma kluczowe znaczenie dla zapewnienia jakości leku i bezpieczeństwa produkcji. Farmaceutyczny zawór membranowy jest szeroko stosowany w obszarach aseptycznych i o wysokiej czystości ze względu na prostą konstrukcję, niezawodne uszczelnienie i łatwe czyszczenie. Aby prawidłowo wybrać i zastosować tego typu zawór, należy kompleksowo rozważyć wiele czynników.

1. Zrozum wymagania procesu

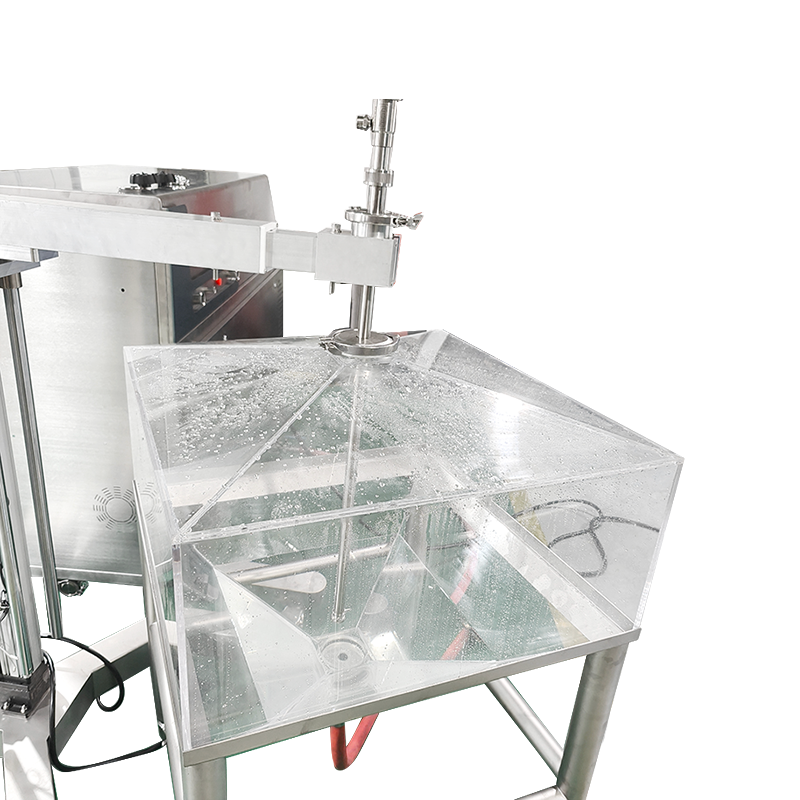

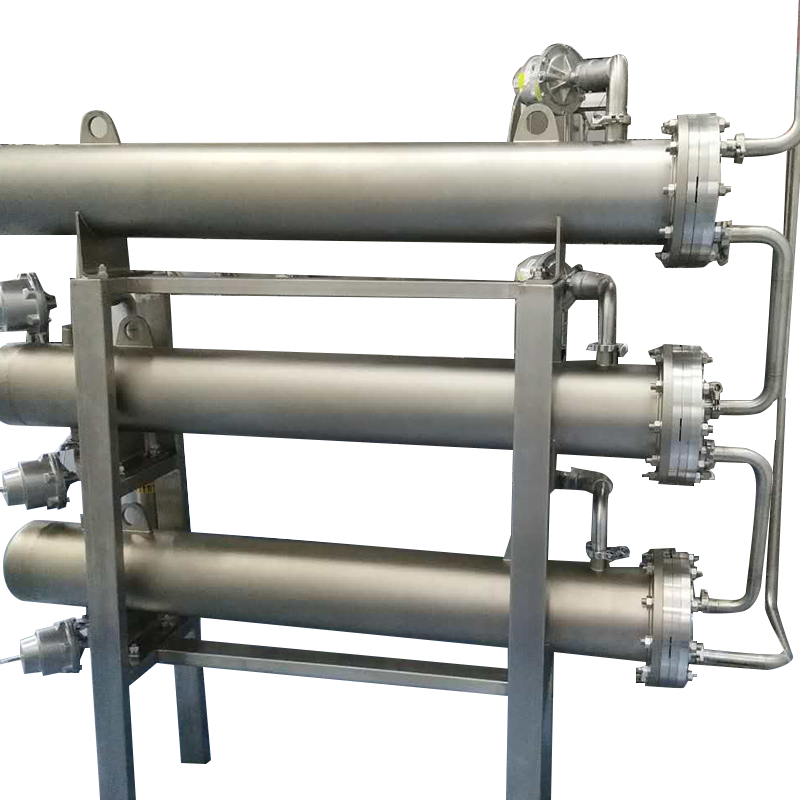

Przed wyborem zaworu należy najpierw wyjaśnić jego scenariusz zastosowania. Na przykład: do przesyłu surowców, systemu czyszczenia (CIP/SIP), rozładunku reaktora lub aseptycznego napełniania? Różne zastosowania mają różne wymagania dotyczące materiałów zaworów, metod połączeń i metod sterowania. Na przykład: sterylizacja w wysokiej temperaturze wymaga materiałów odpornych na wysokie temperatury i korozję, podczas gdy podczas napełniania należy zwrócić większą uwagę na precyzyjną kontrolę i aseptyczną konstrukcję.

2. Skoncentruj się na wyborze materiału

Farmaceutyczny zawór membranowy zwykle składa się z dwóch części: korpusu zaworu i membrany. Typowym materiałem korpusu zaworu jest stal nierdzewna 316L, która ma dobrą odporność na korozję i wytrzymałość mechaniczną. Na membrany mające kontakt z medium często stosuje się PTFE (politetrafluoroetylen), EPDM (kauczuk etylenowo-propylenowy) lub ich materiały kompozytowe. PTFE ma doskonałą odporność chemiczną i odporność na wysoką temperaturę, podczas gdy EPDM jest bardziej odpowiedni na okazje o wysokiej elastyczności i wysokich wymaganiach dotyczących uszczelnienia. Użytkownicy powinni dokonywać rozsądnych wyborów w oparciu o rzeczywisty skład medium i warunki temperaturowe.

3. Dobór powinien uwzględniać weryfikację i certyfikację

Zgodnie z GMP (Dobrą Praktyką Produkcyjną dla Farmaceutyków) oraz FDA, USP i innymi normami regulacyjnymi, zawory membranowe muszą posiadać odpowiednie dokumenty weryfikacyjne, takie jak materiały spełniające normy USP klasy VI, certyfikaty FDA, dokumenty identyfikowalności itp. Ponadto zawór powinien obsługiwać operacje CIP (czyszczenie na miejscu) i SIP (sterylizacja na miejscu), aby zapewnić czystość i skuteczność sterylizacji systemu rurociągów.

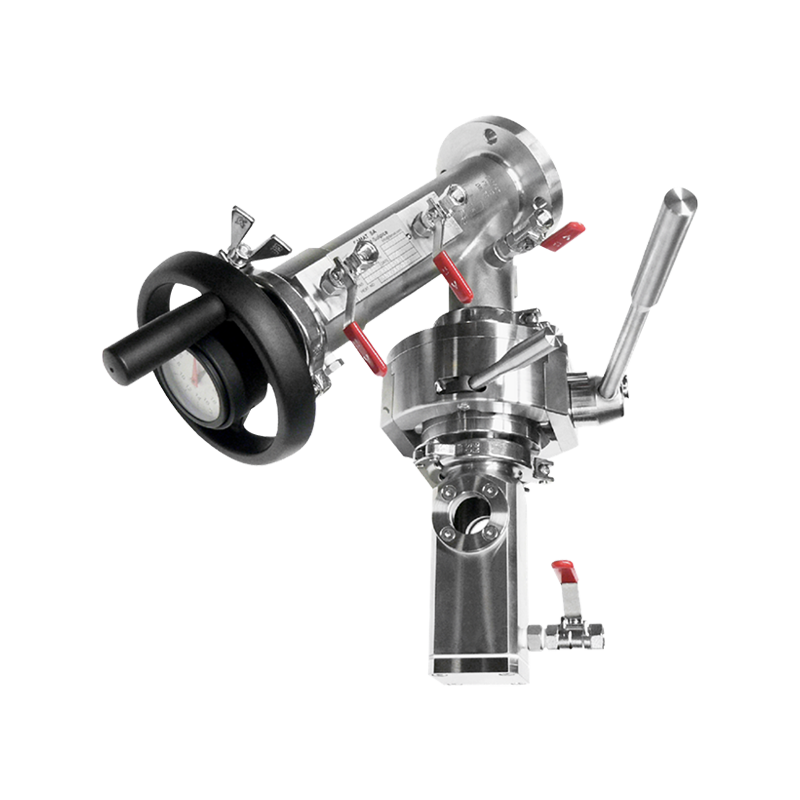

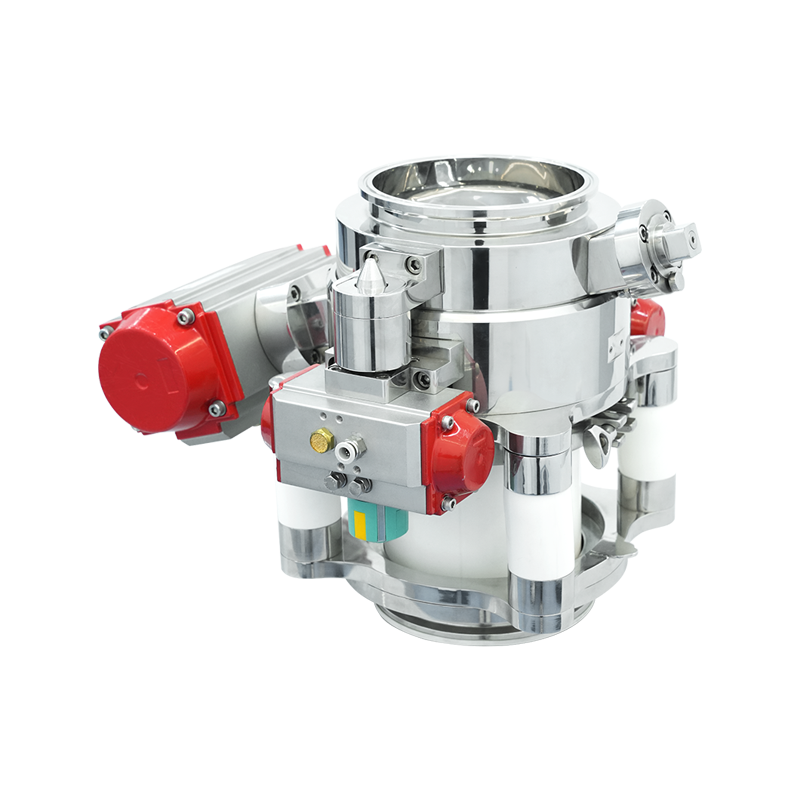

4. Zwróć uwagę na konstrukcję zaworu i sposób montażu

Zawory membranowe powszechnie stosowane w przemyśle farmaceutycznym mają różnorodne konstrukcje, takie jak zawory proste, typu T, typu U i zawory blokowe. Struktury typu T i blokowe ułatwiają integrację systemu i redukują martwe kąty i są szczególnie odpowiednie do środowisk sterylnych. Metodą połączenia może być spawanie, zacisk lub kołnierz. Połączenie zaciskowe jest wygodne w demontażu i montażu, ale musi zapewniać szczelność. Złącze spawane jest bardziej odpowiednie dla systemów ciągłych o wysokiej czystości.

5. Rozsądne użytkowanie i regularna konserwacja

Po dokonaniu wyboru istotne jest także prawidłowe użytkowanie. Należy unikać częstego przełączania przy nadmiernym ciśnieniu, aby zapobiec uszkodzeniu zmęczeniowemu membrany. Podczas użytkowania należy regularnie sprawdzać starzenie się i zużycie membrany i wymieniać ją zgodnie z cyklem zalecanym przez producenta. Podczas procesu CIP/SIP należy upewnić się, że zawór jest całkowicie otwarty, aby zapobiec czyszczeniu martwych narożników i sterylizacji martwych punktów.

Farmaceutyczny zawór membranowy jest kluczowym elementem procesu farmaceutycznego. Właściwy dobór i stosowanie nie są związane tylko z jakością leków, ale także bezpośrednio wpływają na weryfikację sprzętu i zgodność z przepisami. Kompleksowo uwzględniając wymagania procesowe, właściwości materiałów, standardy certyfikacyjne i czynności pokonserwacyjne, firmy mogą zbudować bezpieczniejszy, wydajniejszy i zgodny z GMP system produkcyjny.