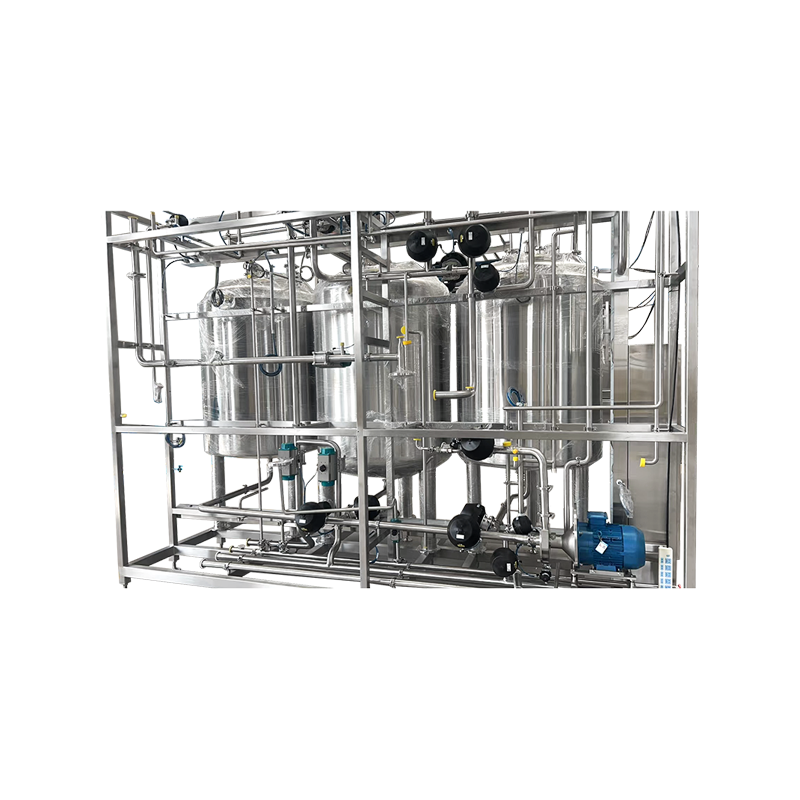

W procesach o wysokiej czystości i aseptyce, Farmaceutyczne zawory membranowe stoi przed szeregiem szczególnych wyzwań, które wynikają głównie z surowych wymagań przemysłu farmaceutycznego w zakresie czystości produktów, bezpieczeństwa i kontroli procesu. Oto główne aspekty:

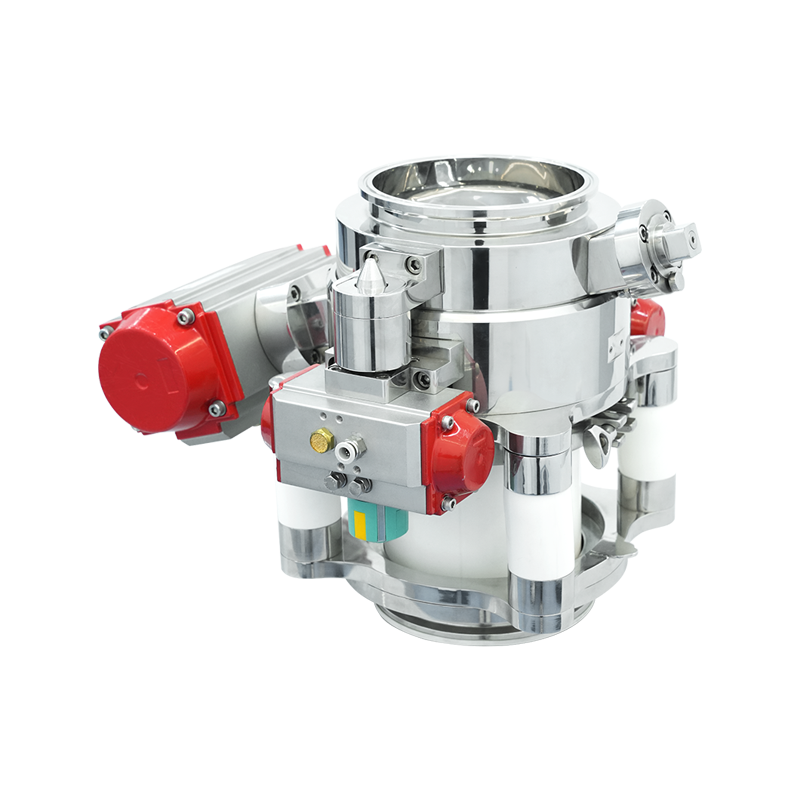

1. Kontrola aseptyczna

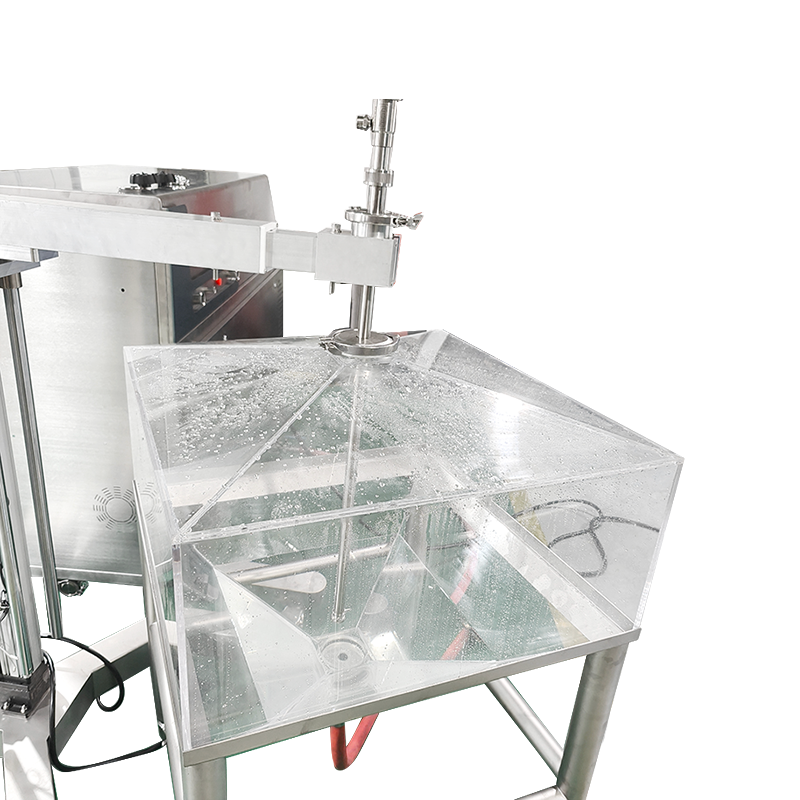

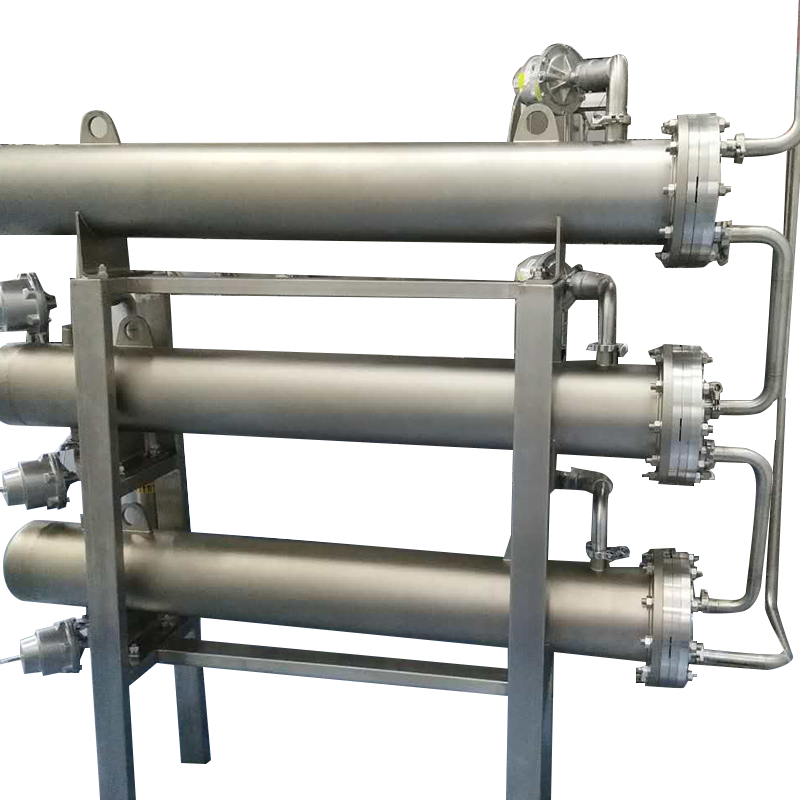

Aseptyczne środowisko procesu wymaga, aby zawór nie stał się źródłem rozwoju drobnoustrojów przez cały cykl użytkowania. Zawór membranowy musi mieć konstrukcję martwą, aby ograniczyć możliwość rozwoju bakterii. Jednocześnie jego materiały i konstrukcje muszą być w stanie wytrzymać procesy czyszczenia i sterylizacji o wysokiej częstotliwości, takie jak CIP (czyszczenie na miejscu) i SIP (sterylizacja na miejscu). Jeżeli korpus zaworu lub materiał membrany nie jest odporny na wysoką temperaturę lub korozję, podczas długotrwałego użytkowania ulegną uszkodzeniu, wpływając w ten sposób na aseptyczne środowisko.

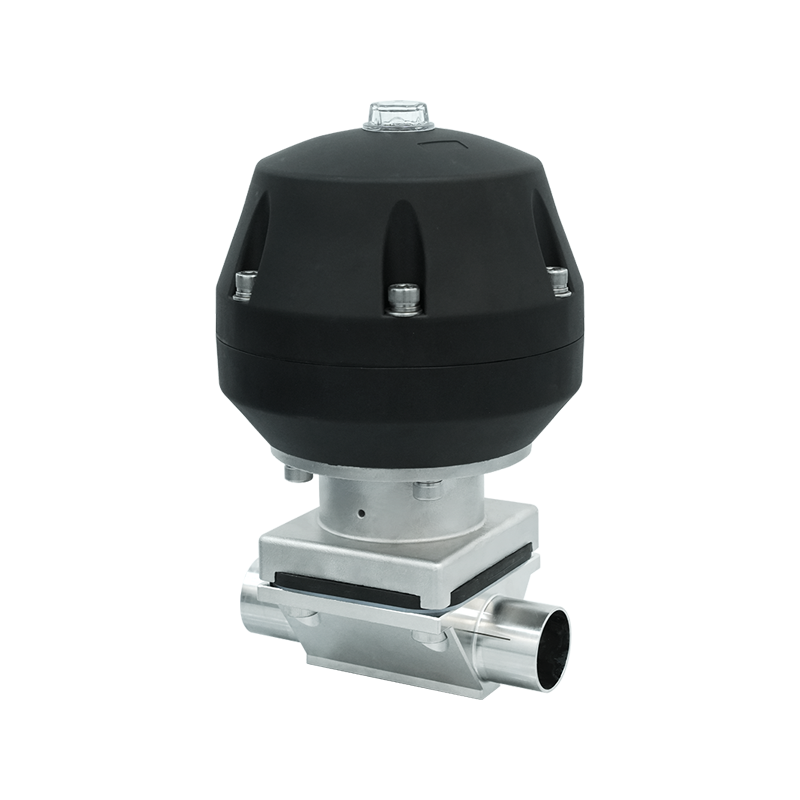

2. Wymagania dotyczące wysokiej czystości

W procesach farmaceutycznych często wykorzystuje się wodę ultraczystą (WFI), wodę do wstrzykiwań, aktywne składniki farmaceutyczne itp. Media te mają niezwykle wysokie wymagania w zakresie czystości powierzchni wewnętrznej zaworu. W zwilżonych częściach zaworów membranowych zwykle należy zastosować elektropolerowaną stal nierdzewną (np. 316L), a wartość chropowatości powierzchni Ra zwykle musi być mniejsza niż 0,4 μm, aby zmniejszyć uwalnianie cząstek stałych i pozostałości chemicznych. Ponadto materiał membrany uszczelniającej musi zawierać wyjątkowo mało substancji ekstrahowalnych i rozpuszczalnych, aby uniknąć zanieczyszczenia lekami.

3. Kompatybilność materiałowa i trwałość

Materiał membrany w zaworze musi charakteryzować się dobrą kompatybilnością chemiczną i odpornością na korozję powodowaną przez środki czyszczące, dezynfekcyjne i media produkcyjne. Powszechnie stosowane materiały obejmują EPDM, PTFE, TFM itp., Ale każdy materiał ma swoje ograniczenia w zakresie stabilności fizycznej i chemicznej. W przypadku wysokiej temperatury, wysokiego ciśnienia i częstej pracy uszkodzenie zmęczeniowe membrany może prowadzić do ryzyka wycieku lub zanieczyszczenia.

4. Walidacja i identyfikowalność

W ramach systemu GMP (Dobra Praktyka Produkcyjna) zawory muszą zapewniać walidację, kalibrację i identyfikowalność w całym cyklu życia. Elementy zaworów membranowych muszą posiadać pełne dokumenty certyfikacji materiałowej (takie jak certyfikaty 3.1), być zgodne ze standardami FDA lub USP klasy VI i zawierać możliwe do prześledzenia zapisy numerów partii. Ponadto projekt musi być również zgodny z międzynarodowymi normami, takimi jak EHEDG i ASME BPE.

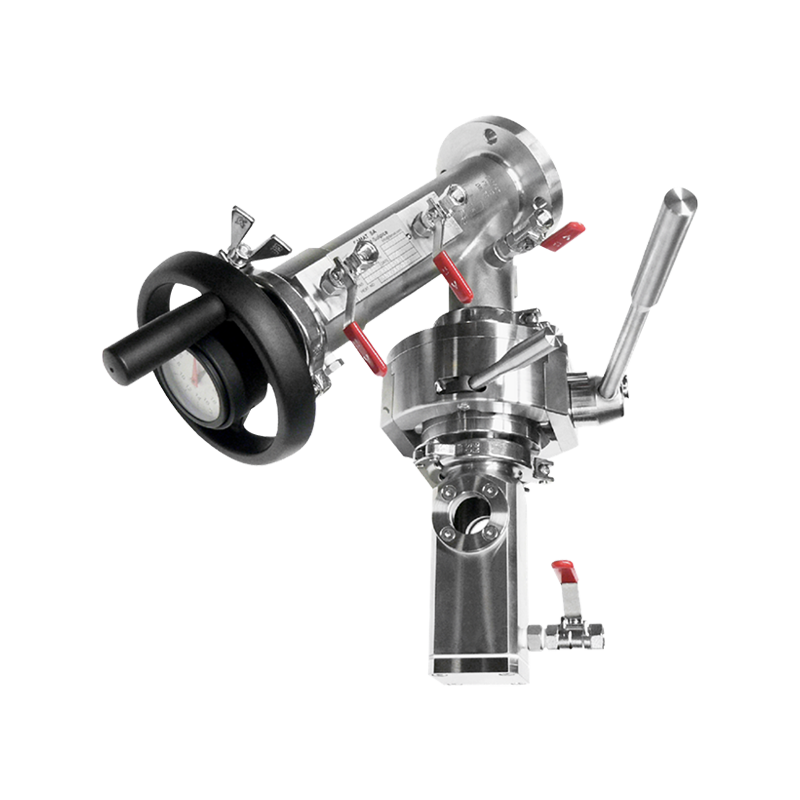

5. Integracja automatyki i sterowania procesami

Nowoczesne zakłady farmaceutyczne coraz częściej wdrażają zautomatyzowane systemy kontroli. Zawory membranowe muszą integrować komponenty automatyki, takie jak inteligentne pozycjonery i urządzenia sprzężenia zwrotnego położenia, aby zapewnić precyzyjne sterowanie, zdalne monitorowanie i rejestrację danych. Stawia to wyższe wymagania w zakresie zwartości konstrukcji zaworu i stabilności transmisji sygnału, zapewniając jednocześnie, że te dodatkowe funkcje nie zakłócają czystości i szczelności zaworu.

Zastosowanie farmaceutycznego zaworu membranowego w procesach o wysokiej czystości i aseptycznych musi spełniać rygorystyczne wymagania dotyczące sterylności, czystości, odporności na korozję, bezpieczeństwa materiałów i integracji systemu. Aby sprostać tym wyzwaniom, producenci zaworów stale optymalizują projekty, wybierają bardziej zaawansowane materiały i wprowadzają inteligentne komponenty, aby zapewnić bezpieczeństwo, wydajność i możliwość kontroli całego łańcucha procesów farmaceutycznych.