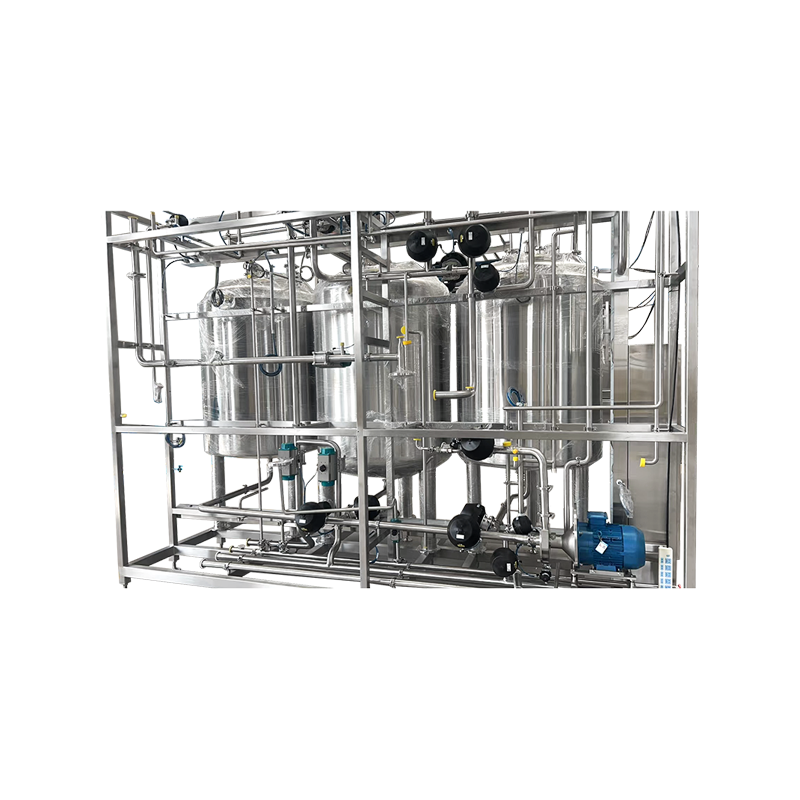

W bardzo czystych przemysłowych procesach produkcyjnych, takich jak biofarmaceutyki, półprzewodniki i sterylne produkty medyczne, przenoszenie i pakowanie materiałów musi minimalizować zanieczyszczenie cząstkami i ryzyko mikrobiologiczne. Torba RTP Beta to wysokiej klasy rozwiązanie w zakresie czystej dostawy, stworzone w tym kontekście.

1. Co to jest torba RTP Beta?

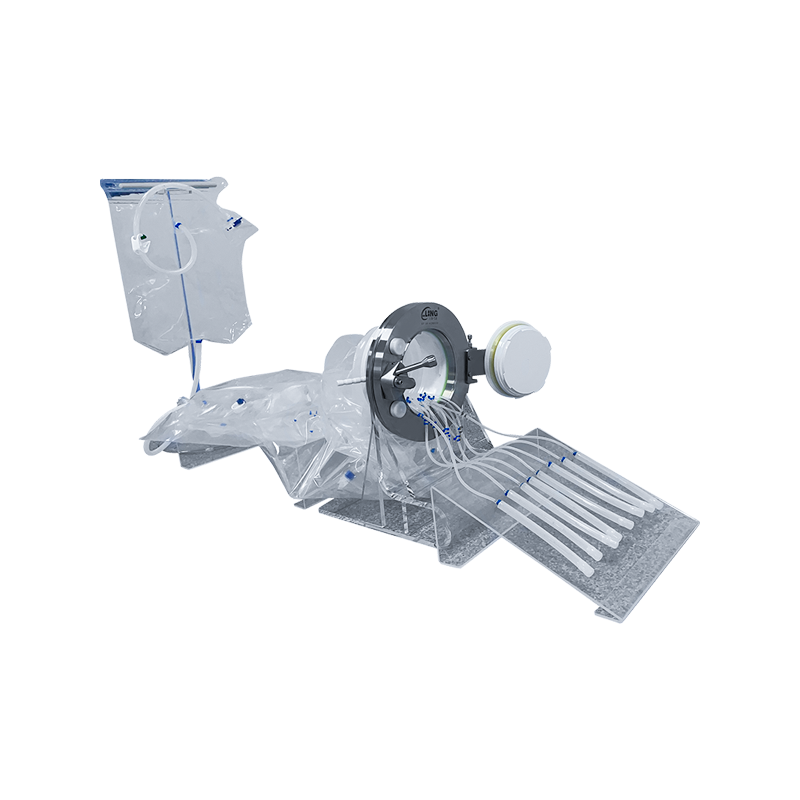

Torba RTP Beta to elastyczny pojemnik opakowaniowy do zamkniętego transportu materiałów. Stosowany jest z systemem RTP Alpha Port w celu zapewnienia bezpiecznego przesyłania materiałów, narzędzi lub produktów pomiędzy dwoma systemami w środowiskach aseptycznych lub o wysokiej czystości.

„Beta” w „Torbie Beta” odnosi się do jej „strony pasywnej” dokującej do „Portu Alpha” (strony aktywnej). Jego konstrukcja integruje złącza i kołnierze uszczelniające, umożliwiając szybki, bezpieczny i pozbawiony zanieczyszczeń transfer podczas dokowania.

System RTP został po raz pierwszy zastosowany w przemyśle nuklearnym do bezpiecznego przesyłania materiałów radioaktywnych, a obecnie jest szeroko stosowany w:

Biofarmaceutyki (takie jak napełnianie aseptyczne, przenoszenie roztworu podstawowego)

Opakowania do sterylizacji wyrobów medycznych

Przenoszenie sterylnego opakowania odczynnika

Hodowla komórkowa i operacje laboratoryjne GMP

Pomieszczenie czyste do produkcji półprzewodników

2. Jakie są składniki torby RTP Beta Bag?

Torba o wysokim stopniu czystości

Zwykle wykonany z wielowarstwowej folii polimerowej klasy medycznej (takiej jak PE, TPU itp.), o wysokich właściwościach barierowych, odporności na korozję chemiczną i niskim uwalnianiu cząstek.

Może być zaprojektowany jako jednowarstwowy lub z wieloma przegródkami i w razie potrzeby może być wstępnie pakowany w sterylne narzędzia, filtry, pożywki hodowlane itp.

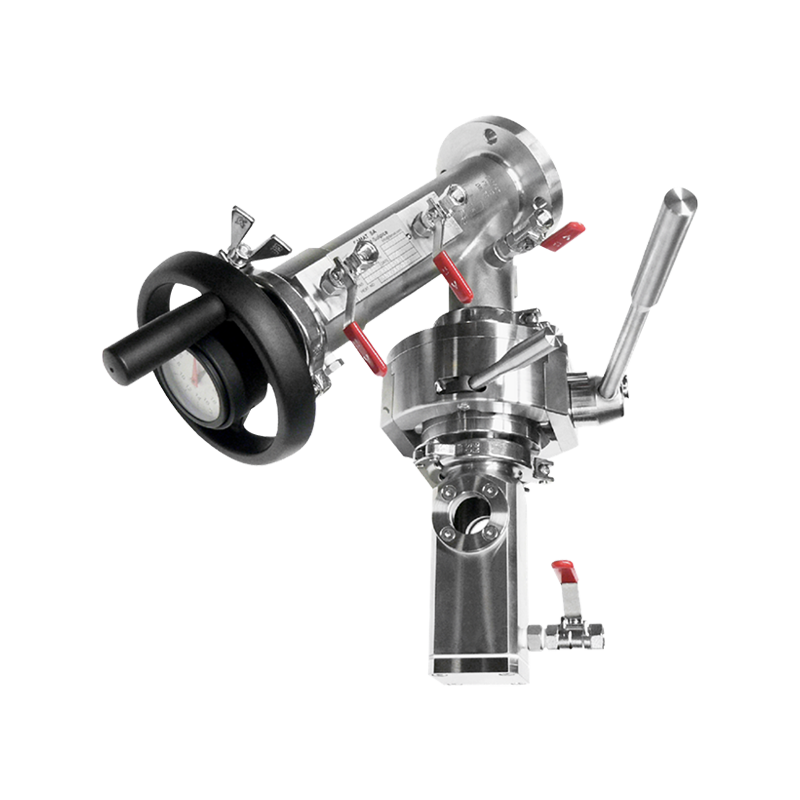

Kołnierz Beta

Zamocowany na otworze korpusu torby, używany w połączeniu z portem Alpha, aby zapewnić mechaniczne i szczelne dokowanie.

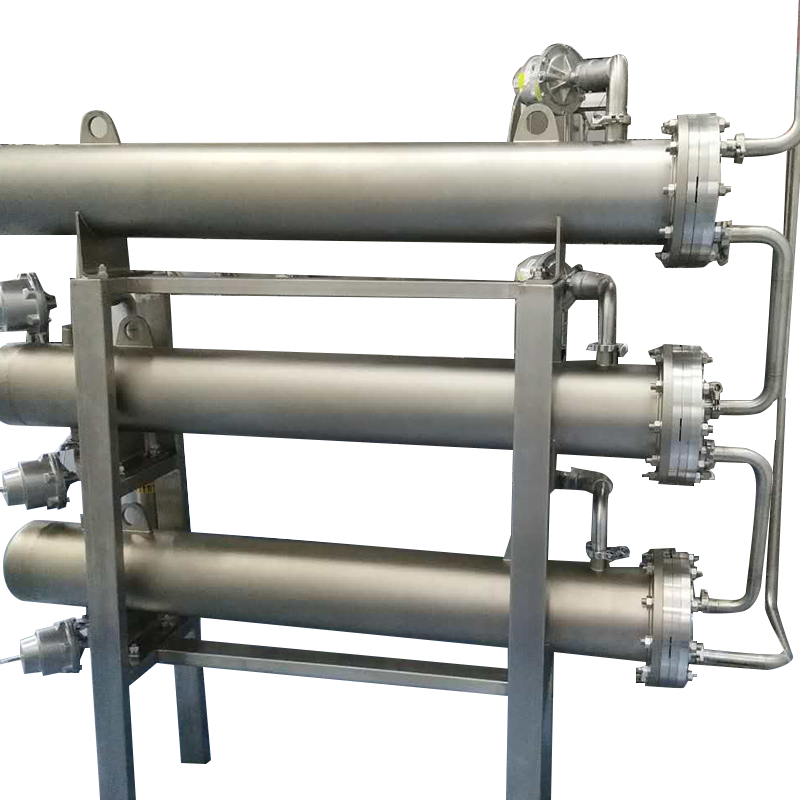

Stosowanie stali nierdzewnej 316L lub wysokowydajnych tworzyw sztucznych (takich jak PPSU), odporność na wysoką temperaturę, sterylizacja napromienianiem.

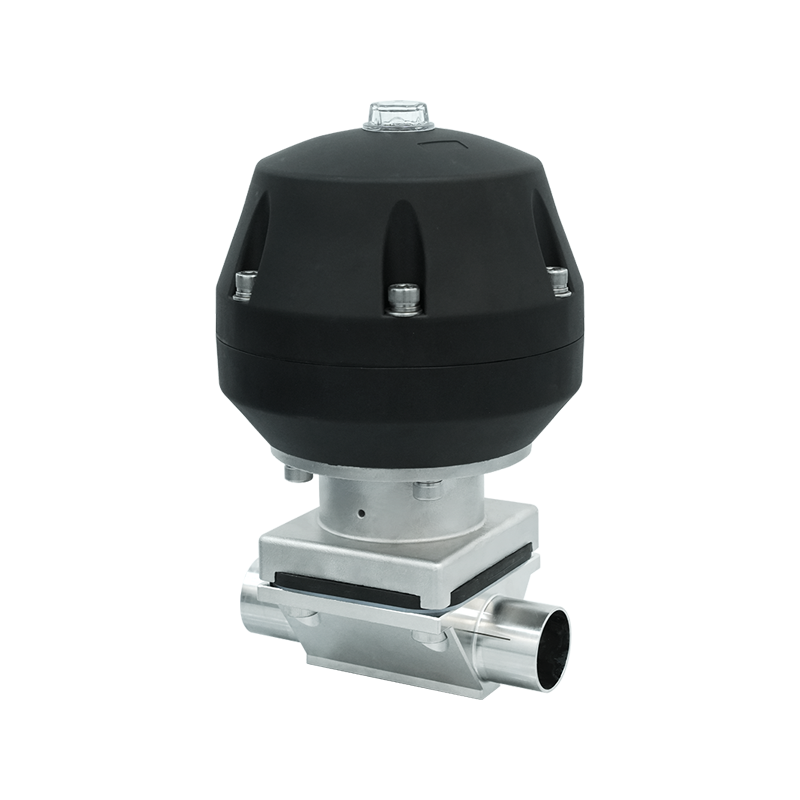

Uszczelnienie dokujące i mechanizm blokujący

Podczas procesu przenoszenia należy uważać, aby nie doszło do wycieków ani zanieczyszczeń krzyżowych.

Może realizować połączenie skręcane i blokowane skrętem, aby spełnić wymagania sterylnego GMP.

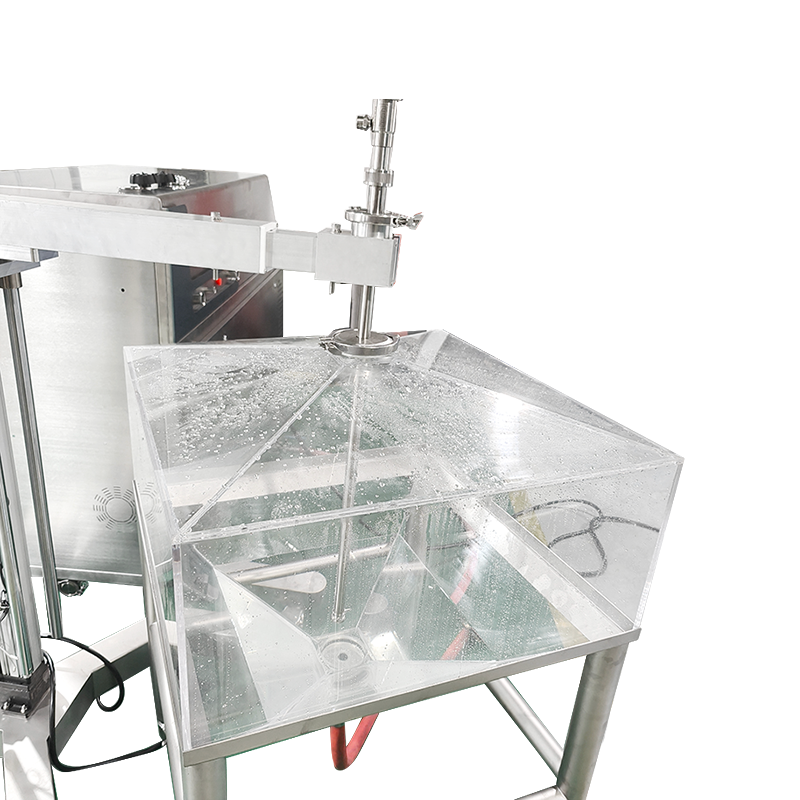

3. W jaki sposób RTP Beta Bag realizuje transfer aseptyczny?

Etapy dokowania (typowy proces) są następujące:

Przygotowanie worka Beta

Zapakuj wymagane przedmioty w czystym środowisku, zamknij i wysterylizuj promieniami gamma lub ETO.

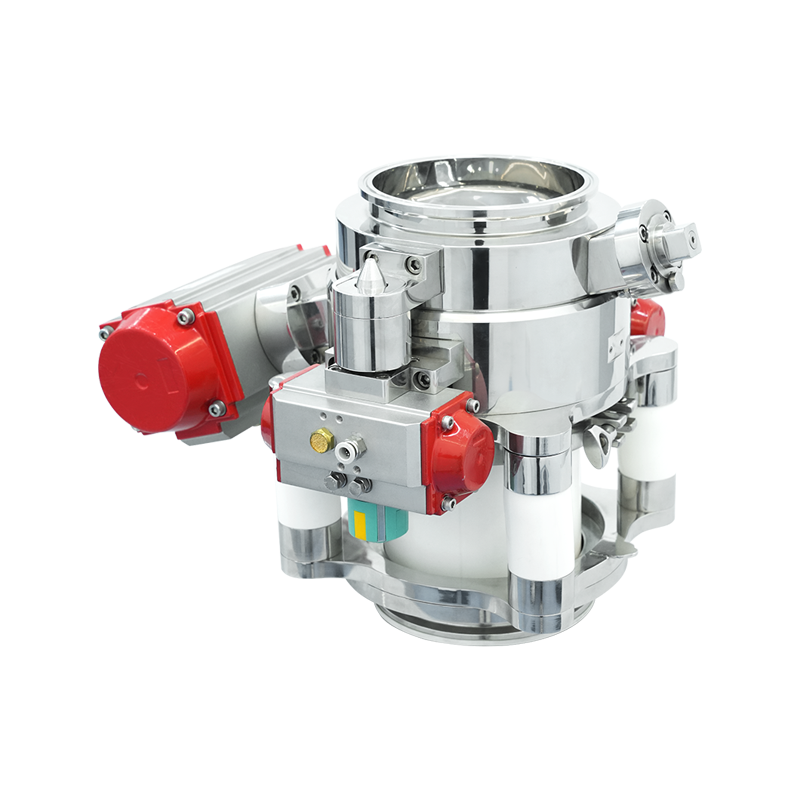

Połącz się z portem alfa

Wyrównaj kołnierz Beta z wlotem portu Alpha, obróć i zablokuj, aby utworzyć hermetyczne połączenie.

Operacja otwierania

Panele drzwi po obu stronach Alpha i Beta otwierają się w tym samym czasie, tworząc wspólną sterylną wnękę, aby uzyskać przejście między sterylnymi obszarami.

Transfer materiału

Przenieś elementy z worka do systemu lub przenieś je w odwrotny sposób (np. przenosząc zanieczyszczone próbki).

Rozłączenie

Zamknij panel drzwi, poluzuj kołnierz łączący, wyjmij pusty worek lub pełny worek Beta i transfer jest zakończony.

System sprawia, że operator nie musi dotykać zawartości, a cały proces przebiega bez zniszczenia bariery sterylnej, co pozwala uniknąć ryzyka skażenia i narażenia.

4. Jakie są zalety worka RTP Beta Bag w porównaniu z tradycyjnymi metodami transferu?

| Funkcje | Torba RTP Beta | Tradycyjna metoda transferu |

| Ochrona sterylności | Całkowita izolacja i dokowanie z podwójnymi drzwiami, aby uniknąć zanieczyszczeń zewnętrznych | Przeważnie wymagają otwartego środowiska z kontaktem powietrznym lub ręcznym |

| Bezpieczeństwo | Szczelna operacja w celu ochrony personelu i próbek | Możliwe ryzyko narażenia biologicznego lub chemicznego |

| Wydajność operacyjna | Szybkie łączenie i rozłączanie, duża powtarzalność | Przenoszenie ręczne jest kłopotliwe i trudne do ujednolicenia |

| kompatybilność | Można go bezproblemowo połączyć z różnymi portami RTP Alpha | Różne systemy, słaba kompatybilność |

| Zakres zastosowania | Biofarmaceutyki, półprzewodniki, przemysł nuklearny, medycyna | Stosowany głównie w konwencjonalnych laboratoriach lub środowiskach, w których nie ma wymagań dotyczących czystości |

5. Jakie są typowe scenariusze zastosowań worka RTP Beta Bag?

1. Biofarmaceutyki

Przeniesienie sterylnego roztworu podstawowego i liofilizowanego proszku

Wprowadzanie wstępnie sterylizowanych materiałów opakowaniowych na linie rozlewnicze

Pakowanie wsadu materiałów eksploatacyjnych do procesu (takich jak filtry, rury, złącza)

2. Laboratoria terapii komórkowej i inżynierii genetycznej

Do przenoszenia sterylnych próbek komórek

Sterylne wejście/wyjście pożywek hodowlanych i odczynników w laboratorium

3. Przemysł sprzętu medycznego

Po sterylizacji wysterylizowane instrumenty, narzędzia itp. trafiają do sterylnego obszaru operacyjnego

Izolowane przekazywanie odpadów wysokiego ryzyka

4. Produkcja półprzewodników i mikroelektroniki

Czysty transfer pudełek waflowych, fotomasek lub sond detekcyjnych

Zmniejszenie elektryczności statycznej i zanieczyszczenia mikrocząsteczkami

5. Przemysł nuklearny

Transport i izolacja materiałów radioaktywnych wysokiego ryzyka

System pakowania bez narażenia na próbki radioaktywne

6. jak wybrać odpowiednią torbę RTP Beta?

Rozmiar i pojemność

Wybierz odpowiednią specyfikację worka w zależności od objętości i kształtu pakowanej zawartości.

Kompatybilność materiałowa

Różne zastosowania (takie jak odporność chemiczna, odporność na ciepło, działanie antystatyczne) wymagają różnych warstw membran materiałowych i kołnierzy.

Standard połączenia

Upewnij się, że standard interfejsu portu Alpha (zwykle 105 mm, 190 mm, 270 mm itp.) jest zgodny z kołnierzem Beta.

Metoda sterylizacji

Należy rozważyć, czy produkt może poddać się procesom takim jak promienie gamma, tlenek etylenu lub sterylizacja parą wysokotemperaturową.

Czy wymagane jest dostosowanie

Jeśli potrzebujesz hermetyzacji określonych narzędzi, zarządzania według numeru partii, identyfikowalności etykiet itp., musisz negocjować z dostawcą niestandardowe usługi.

7. Czy torba RTP Beta Bag nadaje się do wielokrotnego użytku?

Oryginalna konstrukcja torby Beta jest „jednorazowego użytku”, aby uniknąć ryzyka zanieczyszczenia krzyżowego. Chociaż kołnierz Beta może być wykonany z bardzo trwałych materiałów, generalnie nie zaleca się jego ponownego użycia, biorąc pod uwagę rygorystyczne wymagania dotyczące kosztów kontroli i weryfikacji sterylności.

Niektóre wysokiej klasy systemy worków wykorzystują wymienną konstrukcję kołnierza z powtarzalnym workiem, ale nadal muszą być dokładnie czyszczone i sprawdzane w warunkach charakteryzujących się wysoką czystością.

8. Trend rozwojowy torby RTP Beta Bag

Wraz z szybkim rozwojem biomedycyny, produkcji precyzyjnej i przemysłu materiałów o wysokiej czystości, system RTP Beta Bag również stale się unowocześnia:

Bardziej inteligentny zintegrowany projekt

Zintegruj systemy identyfikowalności, takie jak znaczniki RFID i kody QR, aby uzyskać śledzenie partii i zapisy dotyczące zgodności.

Rozwój wysokofunkcjonalnych materiałów membranowych

Wielowarstwowe materiały membranowe o większej wytrzymałości mechanicznej, właściwościach barierowych i zdolności adaptacji do środowiska będą stopniowo zastępować tradycyjne materiały membranowe.

Modułowość i szybkie dostosowywanie

Zapotrzebowanie klientów na elastyczny załadunek i szybką produkcję skłoniło producentów do opracowania bardziej standardowych i modułowych rozwiązań dostosowywania.

Projekt przyjazny dla środowiska i ulegający degradacji

Przyjazne dla środowiska torby Beta, które rozkładają się w kontrolowanych warunkach, stają się nowym trendem w zielonych warsztatach GMP.

9. Wniosek: Dlaczego torba RTP Beta jest nieodzowną częścią czystej produkcji?

W obecnym kontekście rosnących światowych wymagań dotyczących sterylnej, wolnej od zanieczyszczeń i wydajnej produkcji, RTP Beta Bag to już nie tylko torba do pakowania, ale „pomost” łączący czyste obszary i bezpieczeństwo procesu produkcyjnego. Rozwiązuje wiele problemów tradycyjnych metod transferu pod względem wydajności, czystości i identyfikowalności i staje się kluczowym sprzętem umożliwiającym osiągnięcie standardów GMP, zmniejszenie ryzyka i poprawę produktywności.