Przemysł farmaceutyczny działa w ramach jednego z najsurowszych warunków regulacyjnych na świecie. Leki, szczepionki i inne produkty lecznicze muszą być wytwarzane w zakładach przestrzegających dobrych praktyk produkcyjnych (GMP). Wśród wielu wymagań GMP jednym z najbardziej krytycznych jest czyszczenie i kontrola zanieczyszczeń. Wszelkie ślady pozostałości, kurzu lub skażenia mikrobiologicznego mogą zagrozić bezpieczeństwu i skuteczności produktu, prowadząc do niezgodności z przepisami, wycofania produktu i zagrożenia dla zdrowia pacjenta. Aby utrzymać najwyższy poziom higieny, branża polega na specjalistycznych maszynach czyszczących GMP zaprojektowanych w celu zapewnienia spójności, wydajności i walidacji procesu czyszczenia.

W tym artykule omówiono rodzaje Maszyny czyszczące GMP powszechnie stosowane w placówkach farmaceutycznych, jakie są ich funkcje i dlaczego są niezbędne w nowoczesnej produkcji leków.

Znaczenie czyszczenia GMP w przemyśle farmaceutycznym

GMP wymaga, aby sprzęt i obiekty farmaceutyczne pozostały czyste, odkażone i sprawdzone pod kątem stałego działania. W większości przypadków samo czyszczenie ręczne nie jest w stanie spełnić tych standardów, szczególnie w przypadku produkcji na dużą skalę. Błąd ludzki, niespójne techniki czyszczenia i ryzyko zanieczyszczenia sprawiają, że automatyzacja jest bardziej niezawodnym rozwiązaniem. Maszyny czyszczące GMP radzą sobie z tymi wyzwaniami, zapewniając standardowe cykle czyszczenia, zatwierdzone protokoły i powtarzalne wyniki, a wszystko to przy jednoczesnej minimalizacji ryzyka skażenia krzyżowego.

Rodzaje maszyn czyszczących GMP

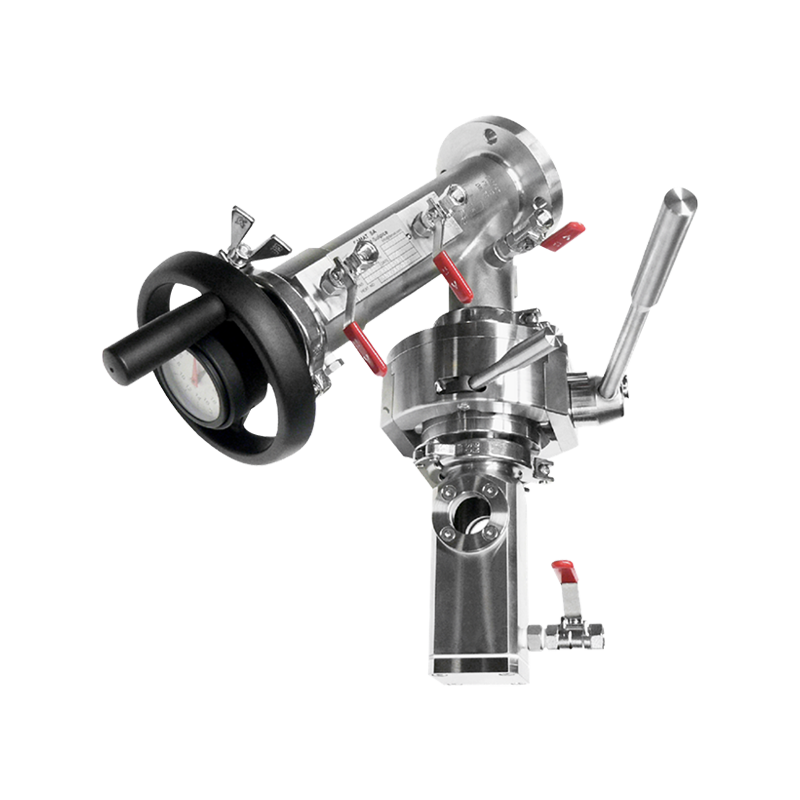

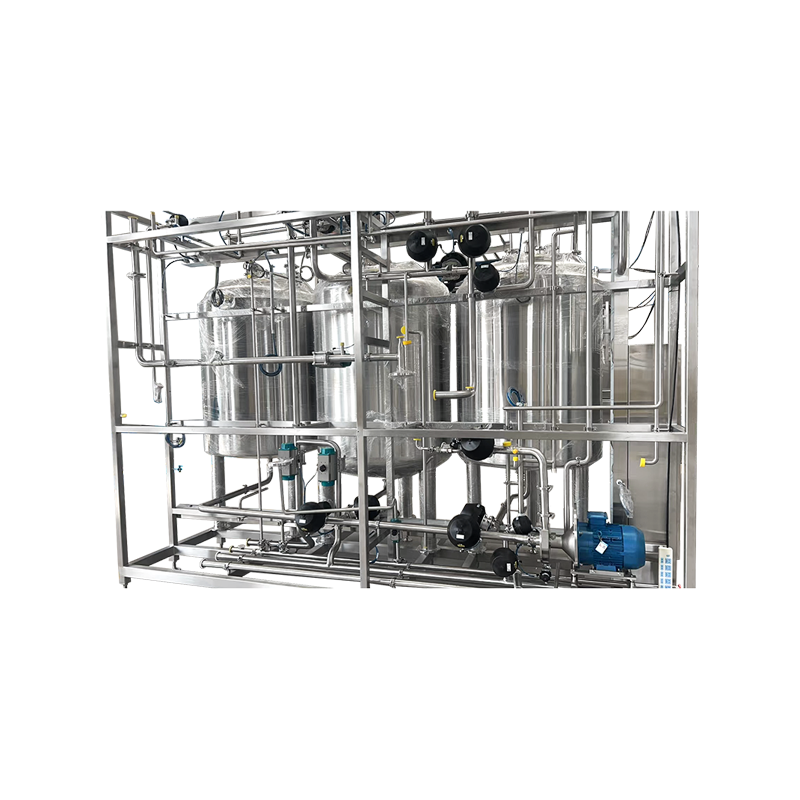

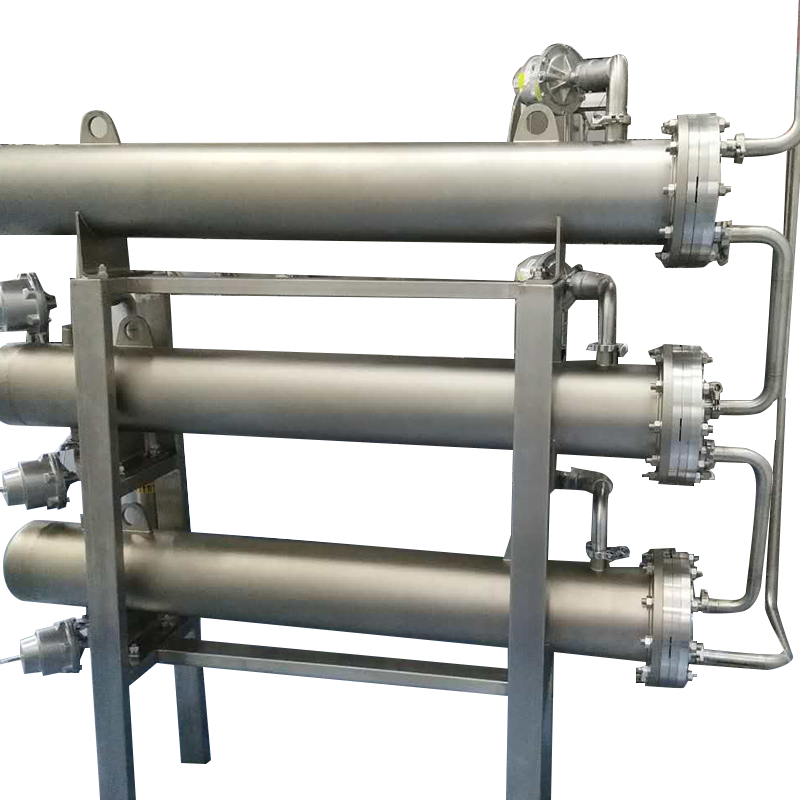

1. Systemy czyszczenia na miejscu (CIP).

Systemy czyszczenia na miejscu (CIP) należą do najczęściej stosowanych rozwiązań czyszczących w przemyśle farmaceutycznym. Systemy te są przeznaczone do czyszczenia wewnętrznych powierzchni urządzeń procesowych, takich jak reaktory, zbiorniki i rurociągi, bez konieczności demontażu.

-

Jak działają : Systemy CIP powodują cyrkulację środków czyszczących, wody, a czasami pary przez sprzęt. Automatyczne sterowanie zapewnia dokładne monitorowanie i dokumentowanie parametrów czyszczenia, takich jak temperatura, natężenie przepływu i czas.

-

Korzyści :

- Redukuje pracę fizyczną i błędy ludzkie

- Zapewnia spójne i potwierdzone wyniki czyszczenia

- Minimalizuje przestoje pomiędzy cyklami produkcyjnymi

- Zmniejsza ryzyko zanieczyszczenia spowodowanego nieprawidłowym demontażem lub obsługą

Systemy CIP są niezbędne w przypadku płynnych preparatów, procesów fermentacji i sterylnych środowisk produkcyjnych.

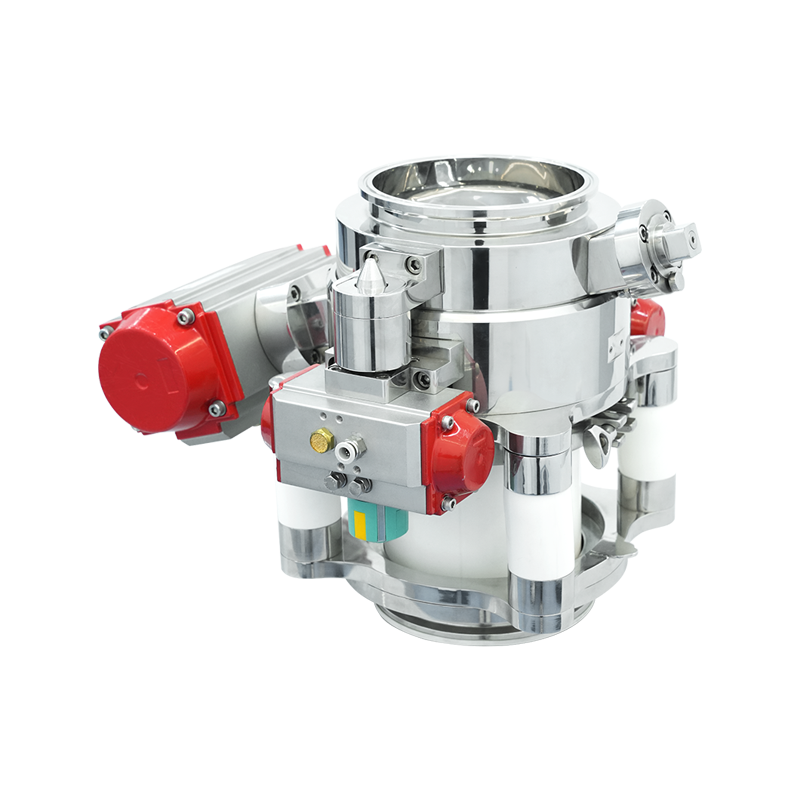

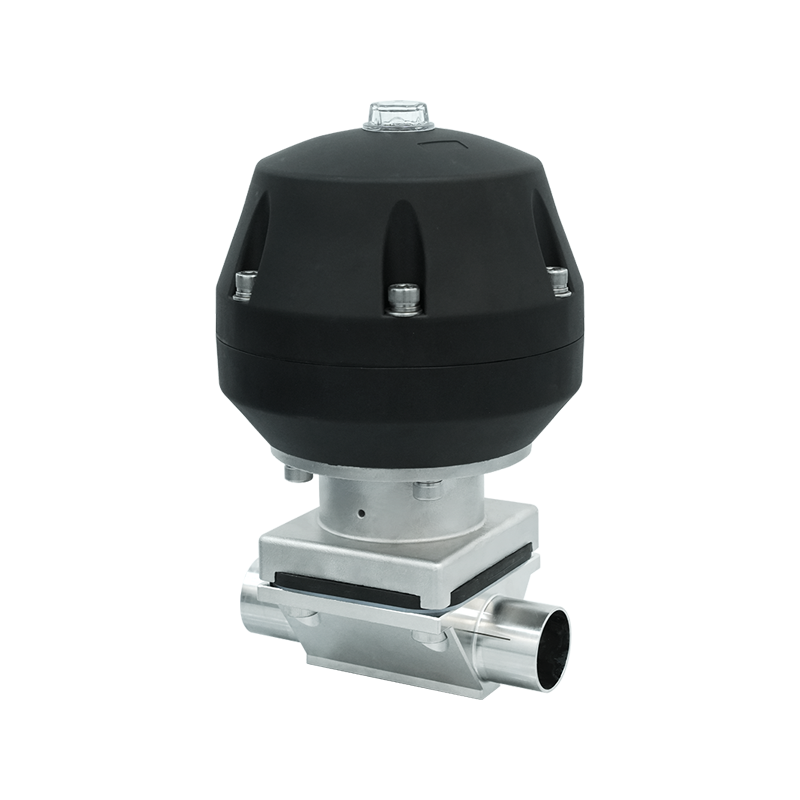

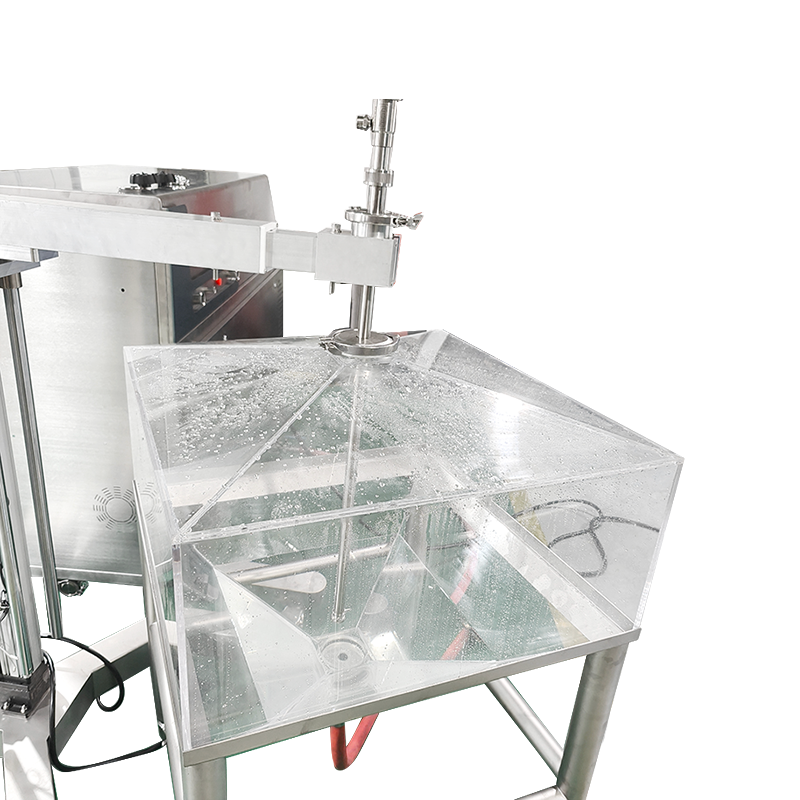

2. Systemy czyszczenia na miejscu (COP).

Podczas gdy systemy CIP czyszczą sprzęt na miejscu, systemy czyszczenia na miejscu (COP) są przeznaczone do komponentów, które należy zdemontować i usunąć przed czyszczeniem. Przykładami mogą być małe części, zawory, filtry, wyroby szklane i inny wymienny sprzęt.

-

Jak działają : Systemy COP składają się zazwyczaj ze zbiorników lub automatycznych myjek, w których części są zanurzane lub spryskiwane roztworami czyszczącymi w kontrolowanych warunkach.

-

Korzyści :

- Zapewnia głębokie czyszczenie małych i skomplikowanych części

- Zapewnia dokładne usunięcie pozostałości, które mogą być niedostępne podczas CIP

- Automatyzuje tradycyjnie pracochłonny proces

Systemy COP są często używane w połączeniu z CIP, aby osiągnąć kompletną strategię czyszczenia w obiektach farmaceutycznych.

3. Automatyczne myjki części

Automatyczne myjnie części to wyspecjalizowane maszyny służące do czyszczenia drobnego sprzętu i komponentów odgrywających rolę w produkcji leków, takich jak szklane butelki, łopatki mieszające, igły do napełniania i korki.

-

Jak działają : Podobnie jak zmywarki przemysłowe, maszyny te wykorzystują wysokociśnieniowe strumienie natryskowe, podgrzewaną wodę, detergenty i cykle płukania w celu usunięcia pozostałości.

-

Korzyści :

- Ogranicza ręczne szorowanie i obsługę

- Zapewnia powtarzalne i sprawdzone cykle czyszczenia

- Można zintegrować z systemami suszenia w celu przygotowania części do natychmiastowego ponownego użycia

Maszyny te są szczególnie cenne w aseptycznych środowiskach przetwarzania, gdzie sterylność jest najważniejsza.

4. Sterylizatory i autoklawy

Sterylizatory, w tym autoklawy, są niezbędnymi maszynami czyszczącymi zgodnymi z GMP, stosowanymi w celu eliminacji zanieczyszczeń mikrobiologicznych. Podczas czyszczenia usuwane są pozostałości, sterylizacja gwarantuje, że powierzchnie będą wolne od bakterii, wirusów, grzybów i zarodników.

-

Jak działają : Autoklawy wykorzystują parę pod ciśnieniem w wysokich temperaturach do sterylizacji sprzętu, podczas gdy inne sterylizatory mogą wykorzystywać suche ciepło, gaz (tlenek etylenu) lub promieniowanie, w zależności od zastosowania.

-

Korzyści :

- Zapewnia zwalidowaną metodę kontroli mikrobiologicznej

- Zapewnia sterylność sprzętu wielokrotnego użytku, takiego jak narzędzia chirurgiczne, wyroby szklane i elementy ze stali nierdzewnej

- Spełnia rygorystyczne wymagania regulacyjne dotyczące aseptycznej produkcji leków

Maszyny do sterylizacji są niezbędne przy produkcji szczepionek, produkcji leków do wstrzykiwań i innych sterylnych postaciach dawkowania.

5. Podkładki do fiolek, ampułek i butelek

W opakowaniach farmaceutycznych pojemniki takie jak fiolki, ampułki i butelki należy dokładnie oczyścić przed napełnieniem. GMP wymaga, aby pojemniki te były wolne od cząstek stałych i zanieczyszczeń mikrobiologicznych.

-

Jak działają : Maszyny do mycia pojemników wykorzystują strumienie oczyszczonej wody, powietrza lub roztworów sterylizujących do mycia i płukania pojemników. Mogą również zintegrować tunele depirogeniczne w celu usunięcia pirogenów, takich jak endotoksyny.

-

Korzyści :

- Zapewnia sterylność materiałów opakowaniowych

- Zapobiega zanieczyszczeniu podczas procesu napełniania

- Zapewnia sprawdzone i powtarzalne czyszczenie

Maszyny te są szczególnie istotne przy wytwarzaniu produktów do wstrzykiwań i produktów okulistycznych.

6. Maszyny do czyszczenia ultradźwiękowego

Urządzenia do czyszczenia ultradźwiękowego wykorzystują fale dźwiękowe o wysokiej częstotliwości do tworzenia mikroskopijnych pęcherzyków w płynnym roztworze czyszczącym. Pęcherzyki te zapadają się z dużą siłą, skutecznie usuwając brud, pozostałości i zanieczyszczenia nawet z trudno dostępnych miejsc.

-

Jak działają : Części zanurza się w kąpieli ultradźwiękowej wypełnionej środkiem czyszczącym. Efekt kawitacji generowany przez fale dźwiękowe usuwa cząsteczki z powierzchni i szczelin.

-

Korzyści :

- Skuteczny do czyszczenia skomplikowanych części z małymi otworami

- Zmniejsza potrzebę ostrego szorowania lub agresywnych środków chemicznych

- Zapewnia spójne wyniki bez uszkadzania wrażliwych komponentów

Myjki ultradźwiękowe są często używane do instrumentów laboratoryjnych, części precyzyjnych i narzędzi chirurgicznych.

7. Maszyny do czyszczenia podłóg i powierzchni

Chociaż czyszczenie sprzętu jest niezbędne, higiena obiektu jest równie ważna. GMP wymaga, aby obszary produkcji farmaceutycznej pozostały czyste i kontrolowane. Specjalistyczne szorowarki do podłóg, systemy próżniowe i maszyny do odkażania powierzchni są przeznaczone dla środowisk farmaceutycznych.

-

Jak działają : W tych maszynach zastosowano filtrację HEPA, materiały nadające się do pomieszczeń czystych i komponenty nie wydzielające się, aby utrzymać czystość bez wprowadzania zanieczyszczeń.

-

Korzyści :

- Zapewnia zgodność ze standardami higieny obiektu GMP

- Zapobiega zanieczyszczeniu krzyżowemu pomiędzy obszarami produkcyjnymi

- Obsługuje klasyfikacje pomieszczeń czystych w środowiskach sterylnych

Rola walidacji i dokumentacji

Maszyny czyszczące GMP charakteryzują się nie tylko wydajnością mechaniczną — muszą także spełniać wymogi regulacyjne w zakresie walidacji. Każdy cykl czyszczenia musi być udokumentowany i możliwy do sprawdzenia, co zapewni identyfikowalność i zgodność podczas audytów. Zaawansowane maszyny często obejmują dokumentację elektroniczną, rejestrację danych i łączność z systemami realizacji produkcji (MES) w celu monitorowania w czasie rzeczywistym.

Wniosek

Przemysł farmaceutyczny polega na szerokiej gamie maszyn czyszczących GMP, aby zachować zgodność, zapewnić bezpieczeństwo pacjentów i poprawić wydajność operacyjną. Od systemów Clean-in-Place i Clean-out-of-Place po myjki ultradźwiękowe, myjki do fiolek i autoklawy – każdy typ maszyny służy wyjątkowemu celowi, jakim jest zapobieganie zanieczyszczeniom i ochrona jakości produktu.

Integrując te technologie w zakładach produkcyjnych, producenci farmaceutyków mogą spełnić rygorystyczne wymagania przepisów GMP, zachowując jednocześnie spójne, zatwierdzone standardy czyszczenia. Ostatecznie maszyny te odgrywają kluczową rolę w zapewnieniu, że każdy lek dostarczany pacjentom jest bezpieczny, skuteczny i wolny od zanieczyszczeń.