W branżach, w których higiena, precyzja i bezpieczeństwo mają kluczowe znaczenie, konstrukcja sprzętu odgrywa kluczową rolę w utrzymaniu standardów i zapewnieniu płynnej produkcji. Jednym z takich urządzeń jest dzielona przepustnica – wysoce wyspecjalizowany system zaworów, który stał się istotną częścią operacji związanych z przetwórstwem farmaceutycznym i spożywczym na całym świecie. W przeciwieństwie do konwencjonalnych zaworów, dzielone przepustnice zaprojektowano tak, aby zapewniały bezpieczną szczelność, minimalizowały ryzyko skażenia i umożliwiały efektywny transport proszków, granulek i innych wrażliwych materiałów.

W tym artykule dowiemy się, dlaczego dzielone zawory motylkowe są tak szeroko stosowane w tych branżach, jakie oferują korzyści i w jaki sposób przyczyniają się do zgodności z przepisami i jakości produktu.

Zrozumienie dzielonego zaworu motylkowego

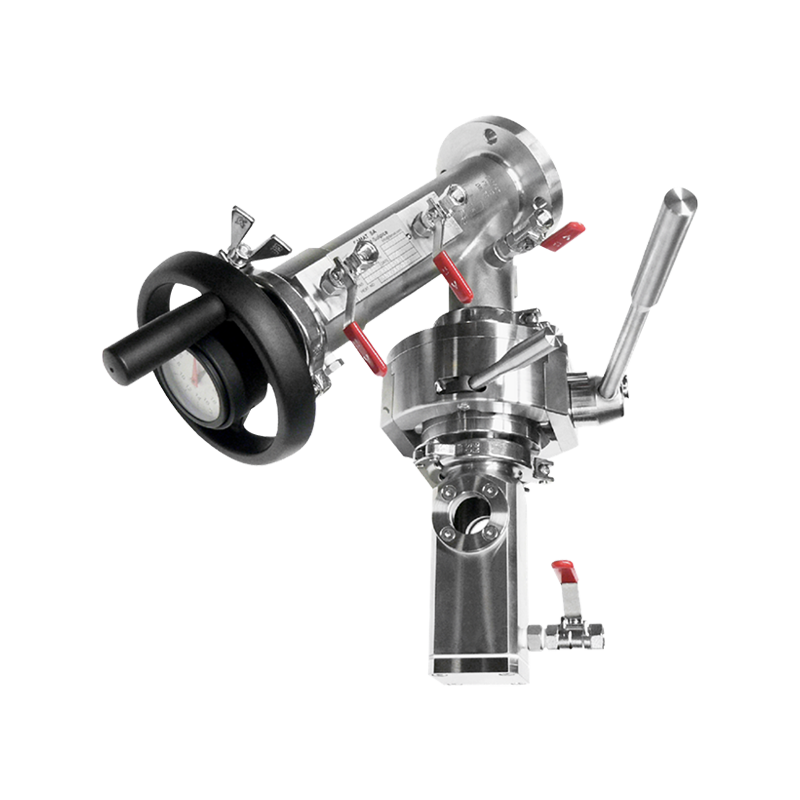

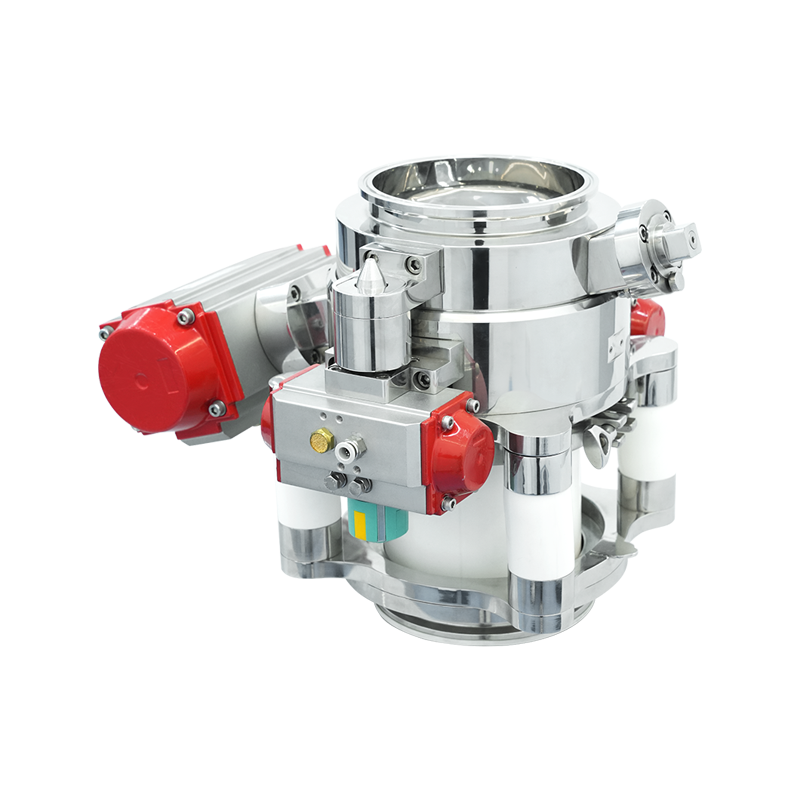

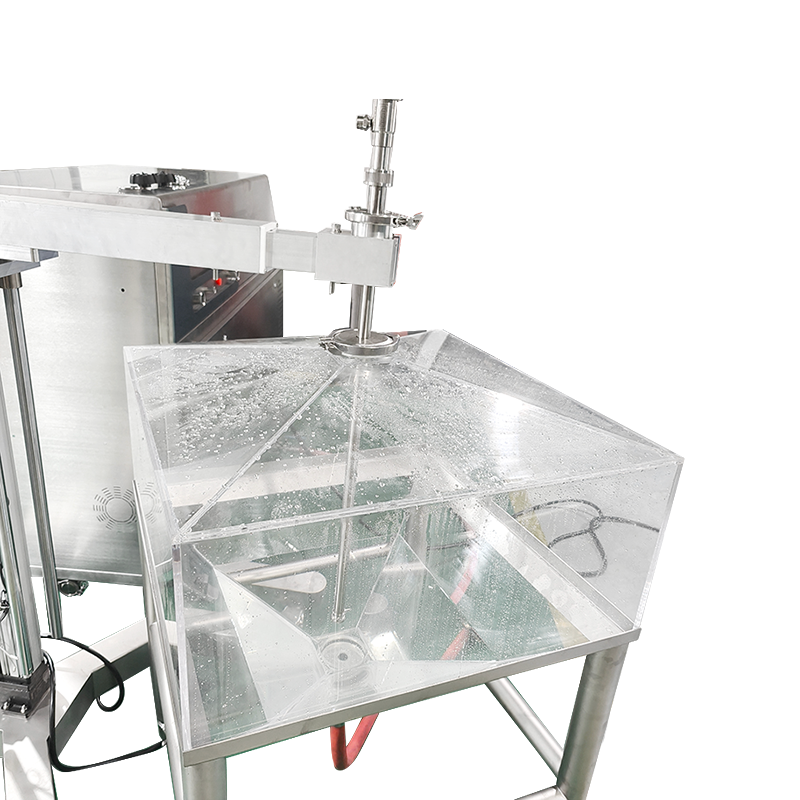

Dzielona przepustnica (SBV) to system ograniczający składający się z dwóch głównych części: jednostki aktywnej i jednostki pasywnej. Każda część ma dysk (lub „motyl”), który szczelnie zamyka po zamknięciu. Kiedy dwie połówki są połączone, dyski wyrównują się i otwierają jednocześnie, tworząc bezpieczne przejście dla materiałów do przenoszenia między pojemnikami, maszynami lub jednostkami przetwarzającymi.

Po zakończeniu transferu dyski zamykają się ponownie, zapewniając, że żaden produkt nie wycieknie ani nie przedostaną się żadne zanieczyszczenia zewnętrzne. Taka konstrukcja sprawia, że dzielone przepustnice są szczególnie cenne w branżach, w których przetwarzane są materiały wrażliwe, niebezpieczne lub o wysokiej czystości.

Znaczenie hermetyzacji w przemyśle farmaceutycznym i przetwórstwie żywności

Zarówno produkty farmaceutyczne, jak i spożywcze wymagają najwyższego poziomu higieny i bezpieczeństwa:

Farmaceutyki: Aktywne składniki farmaceutyczne (API) mogą być bardzo silne. Nawet niewielkie ilości pyłu lub wycieki podczas produkcji mogą stanowić zagrożenie dla zdrowia operatorów i zagrozić integralności produktu. Organy regulacyjne wymagają ścisłego izolowania, aby zapobiec zanieczyszczeniu krzyżowemu.

Przetwórstwo żywności: Bezpieczeństwo żywności jest najważniejsze. Należy zapobiegać przedostawaniu się zanieczyszczeń, takich jak kurz, drobnoustroje lub alergeny, do strumienia produktu. Przepisy higieniczne wymagają sprzętu, który jest łatwy do czyszczenia i minimalizuje ryzyko zanieczyszczenia.

Dzielone przepustnice bezpośrednio rozwiązują te problemy, zapewniając zamknięty, kontrolowany transfer materiałów.

Kluczowe powody, dla których dzielone zawory motylkowe są szeroko stosowane

1. Zabezpieczenie wysokiego poziomu

Jednym z najważniejszych powodów powszechnego stosowania dzielonych zaworów motylkowych w przemyśle farmaceutycznym i spożywczym jest ich wyjątkowa szczelność. Tworząc szczelne połączenie pomiędzy dwoma etapami procesu, SBV znacznie zmniejszają ryzyko uwolnienia pyłu lub zanieczyszczenia zewnętrznego.

W przypadku produktów farmaceutycznych takie zabezpieczenie zapewnia ochronę operatorów przed silnymi lekami, przy jednoczesnym zachowaniu czystości produktu.

W przetwórstwie żywności zapobiega emisji pyłów, zanieczyszczeniu krzyżowemu alergenami i narażeniu na drobnoustroje.

2. Przestrzeganie rygorystycznych przepisów

Obie branże podlegają rygorystycznym ramom regulacyjnym, takim jak:

FDA (Agencja ds. Żywności i Leków) w Stanach Zjednoczonych.

EMA (Europejska Agencja Leków) w Europie.

Wytyczne GMP (Dobre Praktyki Produkcyjne) na całym świecie.

Dzielone przepustnice pomagają producentom spełnić te standardy, zapewniając bezpieczne, sprawdzone systemy, które wspierają zapewnienie jakości, higienę i bezpieczeństwo operatora.

3. Wydajność obsługi proszku i granulatu

Wiele produktów farmaceutycznych i spożywczych zaczyna się od proszków lub granulek. Materiały te są niezwykle trudne w obróbce ze względu na powstawanie pyłu, problemy z przepływem i zagrożenia higieniczne. Przepustnice dzielone zostały zaprojektowane specjalnie na potrzeby takich scenariuszy.

Zapewniają precyzyjny transfer proszków pomiędzy pojemnikami, reaktorami, suszarniami i systemami pakowania.

Ich szczelna konstrukcja minimalizuje straty materiału, poprawiając wydajność i redukując ilość odpadów.

4. Bezpieczeństwo operatora i środowisko

W produkcji farmaceutycznej narażenie na składniki aktywne może stwarzać poważne zagrożenie dla zdrowia pracowników. Podobnie w przetwórstwie żywności cząsteczki unoszące się w powietrzu mogą powodować zagrożenie alergenami lub wpływać na jakość powietrza. SBV chronią zarówno operatorów, jak i otaczające środowisko, zapewniając transport materiałów w systemie zamkniętym.

Nie tylko poprawia to bezpieczeństwo w miejscu pracy, ale także pomaga firmom zachować zgodność z przepisami higieny pracy.

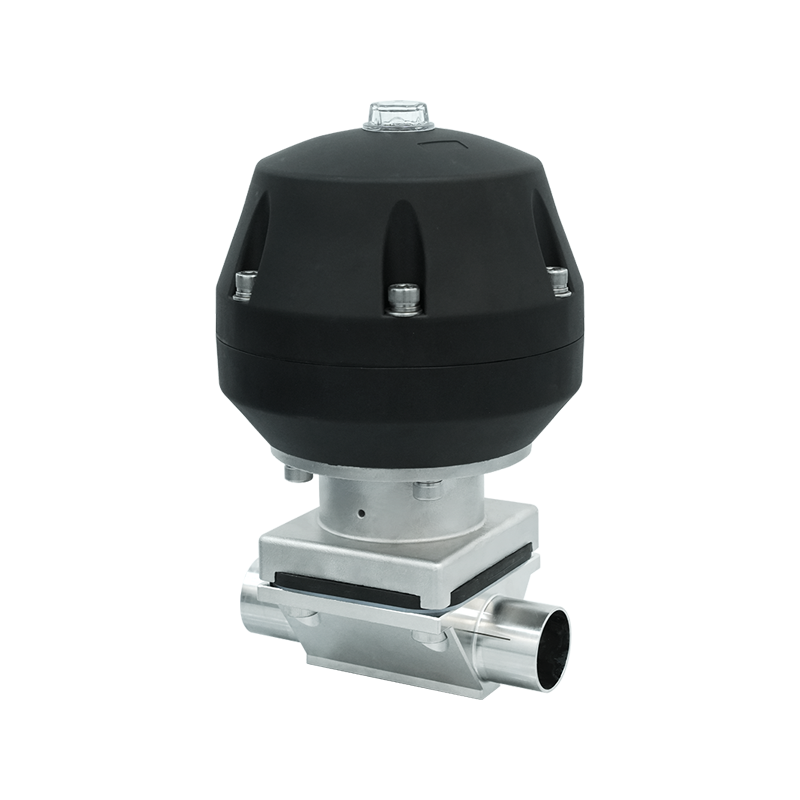

5. Łatwość czyszczenia i konserwacji

Higiena jest czynnikiem krytycznym w obu branżach. Zawory motylkowe dzielone zaprojektowano tak, aby można je było łatwo zdemontować, oczyścić i wysterylizować. Wiele konstrukcji jest kompatybilnych z systemami CIP (czyszczenie na miejscu) lub SIP (sterylizacja na miejscu), umożliwiając czyszczenie sprzętu bez demontażu.

Ta funkcja skraca przestoje, zwiększa produktywność i zapewnia spójne standardy higieny we wszystkich partiach produkcyjnych.

6. Elastyczność w integracji systemów

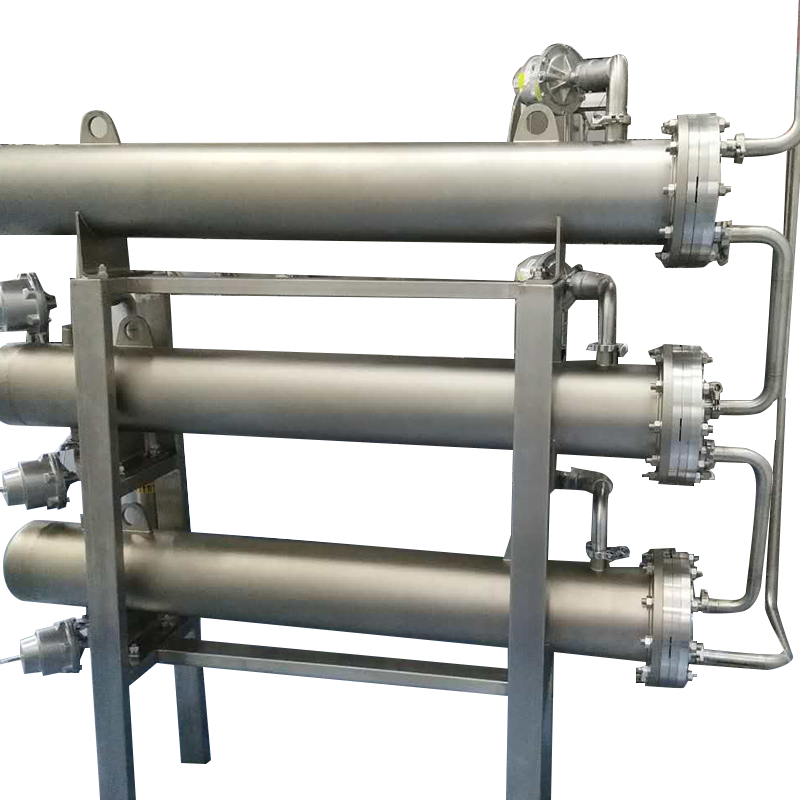

Przepustnice dzielone są wszechstronne i można je zintegrować z szeroką gamą konfiguracji sprzętu, w tym:

Pośrednie kontenery do przewozu luzem (IBC).

Zbiorniki procesowe i reaktory.

Sprzęt do mieszania i mieszania.

Maszyny pakujące.

Ta elastyczność czyni je idealnym rozwiązaniem dla branż, w których transfer materiałów musi odbywać się w wielu punktach procesu produkcyjnego.

7. Skalowalność dla różnych poziomów produkcji

Od małych laboratoriów po duże zakłady przemysłowe, dzielone przepustnice są dostępne w różnych rozmiarach i konfiguracjach. Ta skalowalność pozwala firmom przyjąć te same zasady bezpieczeństwa w całym łańcuchu produkcyjnym, zapewniając spójność i zgodność na każdym etapie.

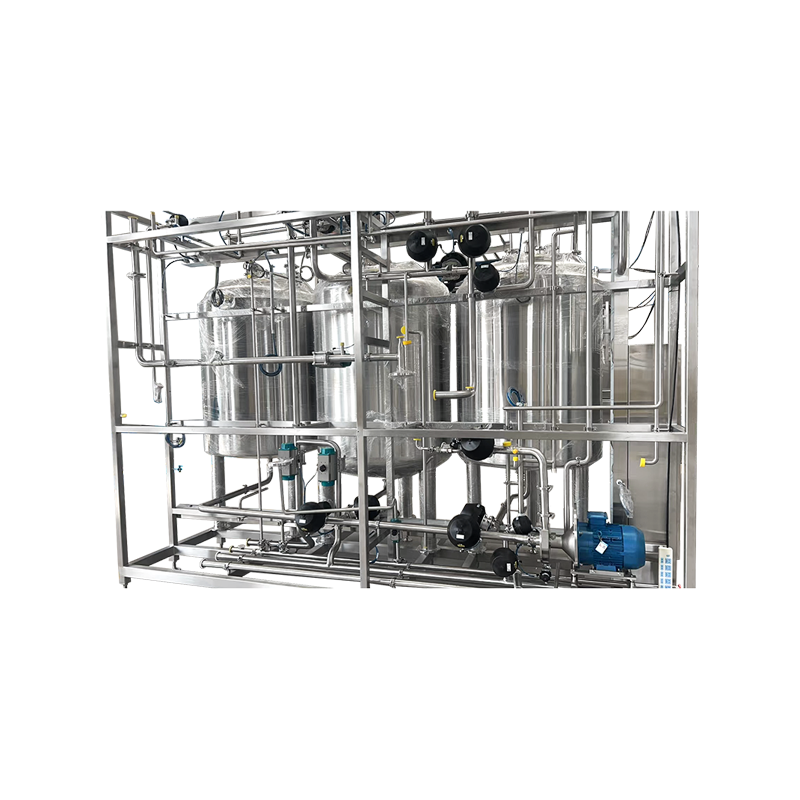

Zastosowania w przemyśle farmaceutycznym

W sektorze farmaceutycznym dzielone przepustnice są stosowane na prawie każdym etapie produkcji, w którym występuje transport proszku:

Dozowanie i ważenie surowców.

Ładowanie i rozładowywanie materiałów do reaktorów, mieszalników lub suszarek.

Transfery pośrednich kontenerów masowych (IBC) dla substancji czynnych i substancji pomocniczych.

Pakowanie gotowych leków w postaci proszku.

Minimalizując zanieczyszczenia krzyżowe i chroniąc pracowników przed materiałami niebezpiecznymi, SBV są obecnie uważane za standard branżowy w zakresie bezpiecznej produkcji farmaceutycznej.

Zastosowania w przemyśle spożywczym

Producenci żywności również w dużym stopniu polegają na dzielonych przepustnicach do obsługi sproszkowanych składników, takich jak mąka, cukier, przyprawy, proszki białkowe i dodatki. Typowe zastosowania obejmują:

Przenoszenie proszków pomiędzy pojemnikami do przechowywania luzem a zbiornikami mieszającymi.

Załadunek i rozładunek materiałów podczas przetwarzania wsadowego.

Pakowanie proszków w saszetki, woreczki lub pojemniki przy minimalnej ilości pyłu.

W branżach takich jak produkcja preparatów do początkowego żywienia niemowląt, gdzie higiena i kontrola alergenów są szczególnie istotne, SBV zapewniają niezbędne standardy ochrony i bezpieczeństwa.

Zalety w porównaniu z konwencjonalnymi zaworami

Tradycyjne przepustnice lub zasuwy suwakowe nie zapewniają takiego samego poziomu szczelności jak dzielone przepustnice. Konwencjonalne systemy często powodują wycieki produktu, uwalnianie się pyłu i ryzyko zanieczyszczenia.

Natomiast dzielone przepustnice zapewniają:

Szczelne uszczelnienie podczas łączenia i rozłączania.

Kontrolowany transfer przy minimalnej ekspozycji.

Większa higiena dzięki łatwym do czyszczenia elementom.

To sprawia, że są preferowanym wyborem we wrażliwych środowiskach.

Perspektywy przyszłości

W miarę ciągłego rozwoju obu branż zapotrzebowanie na większe bezpieczeństwo, lepszą higienę i wydajniejszą obsługę proszku będzie tylko rosło. Innowacje w technologii dzielonych przepustnic skupiają się na:

Inteligentniejsza automatyzacja i integracja z cyfrowymi systemami sterowania.

Ulepszone materiały, które poprawiają trwałość i łatwość czyszczenia.

Bardziej kompaktowe konstrukcje dla instalacji oszczędzających miejsce.

Ekologiczne praktyki produkcyjne wspierające cele zrównoważonego rozwoju.

Tendencje te wskazują, że dzielone przepustnice w najbliższej przyszłości pozostaną centralnym elementem operacji związanych z przetwórstwem farmaceutycznym i spożywczym.

Wniosek

Dzielone przepustnice są szeroko stosowane w przemyśle farmaceutycznym i przetwórstwie spożywczym, ponieważ zapewniają bezpieczną osłonę, zgodność z przepisami, bezpieczeństwo operatora i efektywną obsługę materiałów. Ich zdolność do obsługi proszków i granulatów w higienicznym, zamkniętym systemie sprawia, że są one niezbędne do zapewnienia integralności produktu i spełnienia rygorystycznych norm bezpieczeństwa.

W produktach farmaceutycznych chronią pracowników przed narażeniem na silne leki, jednocześnie zapobiegając zanieczyszczeniu krzyżowemu. W przetwórstwie żywności chronią składniki przed kurzem, alergenami i zanieczyszczeniem mikrobiologicznym. W połączeniu z łatwym czyszczeniem i wszechstronną integracją, te zalety wyjaśniają, dlaczego dzielone przepustnice stały się światowym standardem we wrażliwych środowiskach produkcyjnych.